Что означает число 10 в марке сплава кч 35 10

Обновлено: 18.09.2024

Марки постоянных магнитов. Обозначение и свойства

1. Постоянные литые магниты ЮНД ( AlNi) , ЮНДК ( AlNiCo)

Постоянные магниты ЮНД, ЮНДК представляют собой сплав на основе железа с добавлением алюминия, никеля, кобальта, меди, титана и т. д. Обозначения марок по ГОСТ 17809-72 [1] и их параметры приведены в таблицах 1.1 - 1.3.

Таблица 1.1. Обозначение марок сплавов и их химический состав по ГОСТ 17809-72

В обозначении марки буквы обозначают: Б - ниобий, Д - медь, К - кобальт, Н - никель, С - кремний, Т - титан, Ю - алюминий, А - столбчатая кристаллическая анизотропия, АА - монокристаллическая структура, И - магнитная изотропия. Цифра обозначает процентный состав элемента.

Таблица 1.2. Магнитные свойства сплавов по ГОСТ 17809-72

Таблица 1.3. Магнитные характеристики литых сплавов.

Коэрцитивная сила по индукции примерно равна коэрцитивной силе по намагниченности.

2 . Ферритовые постоянные магниты

Обозначения марок ферритовых постоянных магнитов по ОСТ II 0841-91 и их магнитные свойства приведены в таблице 2.1.

Таблица 2.1. Магнитные свойства ферритовых постоянных магнитов

Международное обозначение марок ферритовых магнитов и их свойства приведены в таблице 2.2.

Таблица 2.2. Международное обозначение марки и параметры ферритовых постоянных магнитов.

3. Постоянные спеченные магниты состава неодим-железо-бор

По ГОСТ Р 52956-2008 [2] к магнитотвердым материалам на основе сплава неодим-железо-бор относятся магнитные материалы, химический состав которых соответствует нормам, приведенным в таблице 3.1.

Таблица 3.1. Химический состав постоянных магнитов (в процентах)

Плотность постоянных магнитов состава неодим-железо-бор 7.3 . 7.6 г/см 3 , магнитная проницаемость возврата 1.05 . 1.10.

Таблица 3.2. Обозначения и параметры постоянных магнитов состава неодим-железо-бор (обладают свойством анизотропии) по ГОСТ Р 52956-2008 .

Максимальная рабочая температура - температура, при которой коэрцитивная сила по намагниченности остается больше 400 кА/м

Международное о бозначение марки постоянных магнитов состава неодим-железо-бор и их параметры приведены в таблице 3. 3 .

N * – рабочая температура до 80 0 C

N * M – рабочая температура до 100 0 C

N * H – рабочая температура до 120 0 C

N * SH – рабочая температура до 150 0 C

N * UH – рабочая температура до 180 0 C

N * EH – рабочая температура до 200 0 C

N * AH – рабочая температура до 240 0 C

Число после буквы N (*) обозначает магнитную энергию в МГс ∙ Э.

Таблица 3. 3 . Международное обозначение марки и параметры постоянных магнитов состава неодим-железо-бор

В таблице 3.4 приведены обозначения и характеристики постоянных магнитов неодим-железо-бор по ТУ 6391-012-89705503-2012.

Таблица 3.4. Обозначения и параметры постоянных магнитов состава неодим-железо-бор по ТУ 6391-012-89705503-2012.

4. Постоянные спеченные магниты состава самарий-кобальт

Таблица 4.1. Магнитные характеристики самарий-кобальтовых магнитов

Буквы в обозначении марки: К - кобальт, С- самарий, Д - медь, Ц - цирконий, Э - эрбий, Г - гадолиний, А, П - технологические особенности изготовления.

Цифры в обозначении марки: 25 и 37 - процентное содержание самария.

Таблица 4.2. Магнитные характеристики самарий-кобальтовых магнитов в соответствии с Изменением N 2 к ГОСТ 21559-76

Буквы в обозначении марки: К - кобальт, С - самарий, Э - эрбий, Гд - гадолиний, Д - медь, Ц - цирконий, ММ - цетиевый мишметалл, А - улучшенная текстура

Цифры, стоящие после буквы, соответствуют среднему содержанию самария и цериевого мишметалла, а цифры, отделяемые дефисом, - значению максимального произведения ( BH)max .

Допускается легирование сплавов другими элементами в пределах 1 % с целью улучшения технологичности сплава.

5. Магнитопласты [ 4 ]

Обозначения марок по ТУ 6391-015-89705503-2012 и их магнитные свойства приведены в таблице 5.1.

Таблица 5.1. Магнитные свойства магнитопластов

Буквы в обозначении марки: Н - неодим, Ф - феррит, К - композиционный, П - прессованный, Л - литой, А - анизотропный, И - изотропный.

В производстве постоянных магнитов и изделий на их основе могут использоваться установки импульсного намагничивания и размагничивания [6] .

Литейные сплавы

Простота изготовления фасонной отливки зависит от литейных свойств сплавов. Например, получить отливку сложной конфигурации и заданных свойств из серого чугуна значительно проще, чем из легированной стали и из некоторых сплавов цветных металлов.

Литейные свойства сплавов — это такие технологические свойства, которые непосредственно влияют наоплучение качественных отливок с хорошими эксплуатационными показателями. Основными литейными свойствами, которые влияют на выбор сплава в качестве литейного материала, являются: жидкотекучесть, усадка, ликвация, склонность к газопоглощению и трещинообразованию.

Жидкотекучесть — способность расплава свободно течь в литейной форме, заполняя и точно воспроизводя все ее контуры.

Жидкотекучесть сплавов зависит от следующих параметров:

1. Температурного интервала кристаллизации

где Тл и Тс — температуры ликвидуса и солидуса соответственно.

Чем меньше ΔТ, тем больше жидкотекучесть. Лучшей жидкотекучестью обладают чистые металлы и эвтектические сплавы, у которых ΔТ = 0. Худшая жидкотекучесть у сплавов, образующих твердые растворы, поскольку в процессе их заливки и охлаждения в литейной форме возникает дополнительное трение образующихся твердых кристаллов о ее стенки.

2. Вязкости и поверхностного натяжения расплава (чем они меньше, тем больше жидкотекучесть).

3. Температуры заливаемого металла и температуры формы

(чем они выше, тем выше жидкотекучесть).

4. Свойств литейной формы (чем больше ее теплопроводность, теплоемкость и влажность, тем меньше жидкотекучесть).

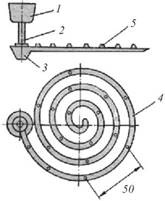

Жидкотекучесть литейных сплавов определяют с помощью различных методов и технологических проб. Технологические пробы на жидкотекучесть поводят в специальных литейных формах с полостью в виде каналов, характер заполнения которых жидким металлом определяет его жидкотекучесть. Из разнообразных конструкций технологических проб наибольшее распространение получила спираль Керри — проба спиральной формы (рис. 1.24).

Жидкотекучесть определяют по длине пути, пройденному жидким металлом до его затвердевания, т. е. по длине прутка. Небольшие выступы, нанесенные через 50 мм, облегчают измерение длины спирали (прутка). Спиральный канал позволяет получить длинные прутки в сравнительно небольших формах.

Рис. 1.24. Технологическая спиральная проба (спираль Керри): 1 — чаша; 2 — стояк;

3 — металлоприемник; 4 — спиральный канал; 5 — выступы

Усадка — свойство металлов и сплавов уменьшать свой объем при затвердевании и охлаждении. Она приводит к уменьшению размеров отливки. Различают объемную и линейную усадки.

На усадку влияют следующие факторы:

1. Химический состав сплава (усадка серого чугуна уменьшается с увеличением содержания углерода С и кремния Si и увеличивается с повышением содержания фосфора Р и серы S; усадка алюминиевых сплавов уменьшается с повышением содержания кремния Si).

2. Температура заливаемого металла Тмет (чем меньше Тмет, тем меньше усадка).

3. Скорость охлаждения металла в форме или теплопроводность формы (чем больше скорость охлаждения, тем больше усадка).

4. Конструкция отливки и литейной формы (с увеличением толщины стенок чугунной отливки усадка уменьшается).

Линейная усадка для различных сплавов составляет: для серого чугуна — 0,9. 1,5 %; для углеродистых сталей — 2. 2,4 %; для алюминиевых сплавов — 0,9. 1,5 %; для медных сплавов — 1,4. 2,3 %.

Усадка в отливках проявляется в виде усадочных раковин и усадочной пористости.

Усадочные раковины — сравнительно крупные полости, расположенные в частях отливки, затвердевающих в последнюю очередь. Усадочные раковины образуются при изготовлении отливок из чистых металлов, сплавов эвтектического состава и сплавов с узким интервалом кристаллизации (низкоуглеродистые стали, безоловянистые бронзы и др.). Как правило, усадочные раковины из отливок стремятся сместить в литниковую систему (выпор или прибыль), где металл затвердевает в последнюю очередь.

Усадочная пористость — скопление мелких пустот, образовавшихся в обширной зоне отливки в результате усадки в тех местах, которые затвердевали последними без доступа к ним расплавленного металла. Усадочная пористость располагается по границам зерен металла.

Для получения отливок без усадочных раковин и пористости необходимо обеспечить, во-первых, непрерывный подвод расплавленного металла в форму в процессе его кристаллизации и, вовторых, движение фронта кристаллизации таким образом, чтобы последними кристаллизовались части отливки, граничащие с поверхностью формы или расположенные в литниковой системе. Первое достигается размещением в литейной форме прибылей, второе — наружных и внутренних холодильников.

Ликвация — неоднородность химического состава отливки в различных ее точках, возникающая при кристаллизации. На процесс развития ликвации (кроме химического состава сплава) влияют технологические факторы (конфигурация отливки, скорость охлаждения и др.). Различают три вида ликвации: зональную, дендритную и ликвацию по плотности.

Зональная ликвация наблюдается во всем объеме отливки из-за различия температур кристаллизации отдельных компонентов сплава. По мере кристаллизации металл слитка будет все более обогащаться легкоплавкими примесями, поэтому его химический состав по объему будет различным. Так, наружные участки и тонкие стенки стальных отливок, кристаллизующиеся в первую очередь, содержат ликвирующих более легкоплавких примесей (S, P) меньше, чем более массивные части, которые кристаллизуются позже.

Дендритная (внутрикристаллическая) ликвация наблюдается в объеме одного зерна. Чем больше температурный интервал между началом и концом кристаллизации, тем больше будут отличаться по составу отдельные участки внутри зерен. В дендритах оси первого порядка обогащены более тугоплавким компонентом и в них содержание примесей бывает минимальным. Кристаллизующиеся в последнюю очередь междендритные пространства содержат наибольшее количество более легкоплавких компонентов и примесей.

Ликвация по плотности наблюдается при сплавлении металлов значительно различающихся по плотности. Так, в сплавах системы

Обычно ликвация является нежелательным явлением, поскольку в результате неоднородности химического состава свойства металла на различных участках отливкитбуду отличаться друг от друга.

Склонность к газопоглощению. В расплавленном состоянии металлы и сплавы способны активно поглощать водород, кислород, азот и другие газы из оксидов и влаги шихтовых материалов при их плавке, а также сгорании топлива, из окружающей среды при заливке металла в форму и т. д. Как правило, растворимость в металлах газов с понижением температуры уменьшается, что вызывает их выделение в процессе кристаллизации. В результате этого в отливке могут образовываться газовые раковины и газовая пористость, которые ухудшают механические свойства и герметичность отливок. Для уменьшения газовых раковин и пористости плавку сплава проводят под слоем флюса, в среде защитных газов, с использованием просушенных шихтовых материалов. При этом перед заливкой расплавленный металл подвергают дегазации вакуумированием или продувкой инертными газами.

Для устранения газонасыщенности отливок следует увеличивать газопроницаемость литейных форм и стержней, снижать влажность формовочных смесей, подсушивать формы и т. д. (например, выплавка стали в вакуумных печах устраняет газонасыщенность).

Склонность к образованию трещин и короблению. В результате неравномерного затвердевания металла в тонких и толстых частях отливки, а также из-за торможения усадки формой при ее охлаждении возникают внутренние напряжения. Эти напряжения тем выше, чем меньше податливость формы и стержней. Если величина внутренних напряжений превысит предел прочности сплава в данном месте, то в нем образуются горячие или холодные трещины.

Горячие трещины — как правило, хорошо видимые разрывы поверхности отливки, распространяющиеся по границам зерен и имеющие неровную окисленную поверхность, на которой при увеличении видно дендритное строение сплава. Эти трещины образуются при застывании расплава в форме. Характерными признаками горячих трещин являются их неровные (рваные) края и значительная ширина.

Холодные трещины — очень тонкие разрывы поверхности отливки, имеющие обычно чистую, светлую (с цветами побежалости) зернистую поверхность. Они образуются из-за внутренних напряжений или механического воздействия при температуре ниже температуры свечения отливки. В отличие от горячих трещин холодные распространяются непосредственно по зернам, а не по их границам, и располагаются преимущественно в острых углах и других местах с высокой концентрацией напряжений.

Холодные трещины, чаще всего, образуются в тонкостенных отливках сложной конфигурации. Вероятность их образования тем выше, чем больше упругие свойства сплава, чем значительнее его усадка (особенно при пониженных температурах) и чем ниже теплопроводность сплава. Вероятность образования холодных трещин в отливках также возрастает при наличии в сплаве вредных примесей (например, фосфора в сталях).

Для предупреждения образования трещин необходимо осуществлять равномерное охлаждение отливок (во всех сечениях), применять сплавы, обладающие повышенной пластичностью, проводить дополнительный отжиг отливок и т. п.

Внутренние напряжения, возникающие при охлаждении отливок, могут привести к их короблению (изменению формы и размеров отливок). Вероятность коробления отливки увеличивается при усложнении ее конфигурации и повышении скорости охлаждения, вызывающие неравномерное охлаждение отдельных частей отливки и, как следствие, различную усадку. Коробление отливки также может быть вызвано сопротивлением формы усадке отдельных частей отливки. Для предупреждения коробления отливки необходимо увеличивать податливость формы, создавать рациональную конструкцию отливки и т. д.

3.2. Производство отливок из чугуна

При выборе материала для литья детали следует учитывать условия, в которых она работает, физико-механические свойства сплава, литейные свойства, условия кристаллизации в форме, а также стоимость сплава.

Если принять среднюю стоимость отливки из серого чугуна за 100 %, то стоимость отливок из других сплавов составит: ковкий ч1у30гу%н ,—сталь — 160 %, цветные сплавы — 300. 600 %.

Литейные чугуны. Чугун является самым распространенным сплавом в литейном производстве. Так, около 80 % общего мирового выпуска отливок приходится на долю чугуна. В связи с улучшением его свойств и появлением высокопрочного чугуна с шаровидным графитом, чугуна с вермикулярным графитом и легированных чугунов специального назначения область применения очудогулнжа ептр расширяться.

В машиностроении для производства деталей используют следующие чугуны: серые, с вермикулярным графитом, высокопрочные, ковкие и специального назначения, характеризующиеся наличием в их структуре свободного углерода в виде графита. Белые чугуны, в структуре которых углерод находится только в связанном состоянии в виде цементита, в машиностроении применяются редко из-за их высокой твердости, затрудняющей механическую обработку, и хрупкости. Эти чугуны применяются только для ограниченной номенклатуры отливок, подвергающихся в условиях эксплуатации сильному износу от трения при высоких удельных нагрузках (валки прокатных станов, щеки камнедробилок и т. п.).

Широкое применение чугунов обусловлено следующим:

1) высокими литейными свойствами этих сплавов, что позволяет изготавливать из них отливки сложной конфигурации, с тонкими стенками, а также производить механическую обработку этих отливок;

2) большей, чем у стальных деталей, способностью гасить вибрации;

3) меньшим, чем у сталей, влиянием концентраторов напряжений (риски, задиры, переходыогот одн на конструкционную прочность деталей;

сечения к другому)

4) высокими антифрикционными свойствами, обусловленными наличием в структуре чугуна свободного графита, являющегося естественной смазкой;

5) невысокой стоимостью отливок по сравнению со стоимостью отливок из стали и цветных сплавов.

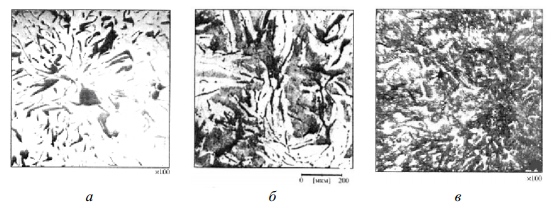

Серый чугун — чугун с пластинчатой формой графитовых включений. Металлической основой серого чугуна является феррит, феррит – перлит или перлит (рис. 1.25). Он является наиболее распространенным литейным сплавом. Отливки из этого чугуна составляют до 80 % от общего объема чугунного литья.

Рис. 1.25. Микроструктура серого чугуна: а — ферритный чугун; б — феррито-перлитный; в — перлитный

Структура металлической основы практически не влияет на низкую пластичность серого чугуна (δ = 0,2. 0,5 %), но оказывает влияние на его прочность и твердость (σв = 100. 450 МПа; НВ = 143. 289). Он обычно содержит 2,9. 3,7 % С, 0,5. 1,1 % Мn, 1,2. 2,6 % Si, до 0,3 % Р, до 0,15 % S.

Маркируется серый чугун буквами СЧ (серый чугун) и двумя цифрами, обозначающими предел прочности при растяжении (кгс/мм 2 ). Согласно ГОСТ 1412-85 имеются следующие марки серого чугуна: СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35, СЧ40 и СЧ45.

Кроме того, по требованию потребителя допускаются марки серого чугуна СЧ18, СЧ21 и СЧ24.

Для изготовления малоответственных деталей, испытывающих небольшие нагрузки в работе, используют чугуны марок СЧ10 и СЧ15, а для изготовления более ответственных деталей применяют чугуны остальных марок.

Следует отметить, что чугуны СЧ30, СЧ35, СЧ40 и СЧ45 относятся к группе модифицированных серых чугунов, которые получают добавлением в жидкий чугун перед его разливкой специальных добавок — графитизирующих модификаторов (ферросилиция, силикокальция, графита и др.) в виде кусков размером 1. 5 мм. Это позволяет получать в модифицированных чугунных отливках перлитную основу с вкраплениями небольшого количества изолированных пластинок графита средней величины, что повышает их механические свойства.

Высокие литейные свойства серого чугуна позволяют получать самые разнообразные детали. Области применения серых чугунов представлены в таблице 1.2.

В зависимости от цвета структуры материала в разрезе, он может быть серым или белым. Углерод в сером чугуне включён:

- в виде графита (в свободном состоянии);

- в виде цементита (в химически связанном состоянии).

Второй вариант сопровождается высокими показателями хрупкости и твёрдости. В составе белого сплава углерод содержится только в связанном виде, поэтому он также обладает повышенной твёрдостью. Из заготовок белого сплава, путём длительных термических воздействий получают ковкий чугун (КЧ).

Есть два основных метода его получения:

Американский подход подразумевает то, что отжиг будет выполняться в песке с температурой в пределах от 800 до 850 градусов. При этом углероды перейдут из химически связанного состояния в форму графитовых зёрен, размещённых среди чистого железа. В результате этого, сплав будет обладать вязкостью, что и позволяет называть его ковким на ферритной основе.

Для того чтобы получить ковкий европейский чугун, томление должно происходить в железной руде при температуре от 850 до 950 градусов, что приведёт к распаду цементита в верхнем слое заготовки и частичному выгоранию углерода. Вследствие этого, слой с глубиной до 2 мм станет более пластичным. К тому же середина останется твёрдой. Полученный, таким образом, чугун ещё называется перлитным.

Графитизация, особенности ковкого чугуна, понятие о ферритном и перлитном КЧ

В металлургии получают ковкий чугун методом графитизации белого доэвтектического чугуна, содержащего графит в количестве 2%-4,3%. При графитизации происходит такой отжиг, при котором распадается цементит (карбид железа), весь углерод или его часть преобразуется в графит (углерод отжига). Углерод в КЧ является важным элементом, который обуславливает его механические свойства, чем выше марка чугуна, тем ниже содержание графита. Благодаря технологическому процессу, привносящему преобразования в состав сплава, КЧ приобретает пластичность, он по своим свойствам находится между серым чугуном и сталью. В отличие от стали, сплав имеет текучесть, демпфирующую способность (поглощение вибраций), более высокую износостойкость.

Физические свойства ковкого чугуна.

КЧ производят в камерных и тоннельных печах непрерывного действия.

Неоспоримыми преимуществами КЧ являются:

- однородность;

- отсутствие напряжений;

- высокие механические и антикоррозионные свойства;

- великолепная устойчивость в среде влажного воздуха, топочных газов, воды;

- пластичность;

- прочность;

- КЧ поддается сварке, расчеканке, запрессовке, холодной и горячей правке, обработке резанием.

Высокая прочность КЧ объясняется незначительным влиянием хлопьевидной структуры на механические характеристики металлического ядра. Изделия из такого сплава характеризуются вязкостью и пластичностью, хорошим сопротивлением ударным нагрузкам, но ковке изделия не подвергаются, их отливают. Недостатками материала является сложная технология, длительность процесса производства продукции.

По способу производства КЧ классифицируют на ферритный класс Ф (черносердечный) и перлитный класс П (белосердечный). Ферритный КЧ производят двухстадийным графитизирующим отжигом белого чугуна. Перлитный КЧ получаются в процессе отжига в окислительных средах. В итоге происходит изменение структуры чугуна и обезуглероживание. Это один из самых прочных типов чугуна. В сплаве главная высокопрочная масса с металлической структурой дополняется превосходной формой структуры графита и его распределением.

Особенности и свойства металла

Литейные свойства материала и особенности технологии формы. Ковкий чугун, полученный из отливок белого малоуглеродистого сплава, обладает относительно низкими литейными характеристиками:

- слабой текучестью;

- большой усадкой в жидком виде, при затвердевании и в твёрдом состоянии;

- большой приверженностью к формированию горячих и холодных дефектов.

Все это создаёт существенные трудности во время изготовления чугунных деталей, требует высокого нагрева металла и усиленных мер борьбы с литейными пороками. Получение КЧ должно осуществляться с учётом усадки в литейной форме и изменений размеров во время термического воздействия (томления). Самой большой усадкой обладают тонкостенные заготовки из ферритного ковкого сплава, самой малой – толстостенные детали из перлитного сплава.

Производство этих материалов происходит обычно при температурах от 1350 до 1450 градусов. Для обеспечения таких условий требуются особые меры для повышения температуры сплава, определяющие грамотный подбор агрегата.

Трубы из ковкого чугуна

Механические свойства металла

Механические свойства КЧ зависят от суммарной доли включённого в его химический состав углерода и отжига. Для получения высококачественного сплава нужно выбирать чугунные отливки с низким содержанием углерода от 2,4 до 2,7%. Показатель твёрдости имеет прямую зависимость от состава, значение прочности и пластичности – от количества графита. В отличие от материала с шарообразным графитом, большую роль играет не только форма, но и число графитовых зёрен.

Согласно этому максимальной прочности можно достичь при получении дисперсного перлита с малым числом компактного графита, а наивысшей пластичности – при получении феррита с таким же объёмом графита. Показатель обрабатываемости ковкого сплава приближен к высокопрочному чугуну.

Ковкий чугун нормально эксплуатируется в низких температурных режимах, но по сравнению с серым сплавом обладает высоким показателем хрупкости. Температурное воздействие на химические свойства ковкого сплава проявляется в основном при отметке свыше 400 градусов в снижении пределов упругости и текучести, а также в увеличении показателя относительного удлинения после разрыва.

Порог хрупкости феррита существенно ниже, чем в случае с перлитом. При отсутствии дефектов литья, отливки из ковкого сплава являются герметичными в условиях сдавливания свыше 20 МПа. Перлитный ковкий чугун обладает высокой износостойкостью во время эксплуатации со смазочным материалом при давлениях до 20 МПа и быстро изнашивается от трения без смазки.

Получение перлитного ковкого чугуна

Это разновидность железоуглеродистого сплава, которая также зарождается из доэвтектоидного белого, однако содержание углерода в нем увеличено: 3-3,6 %. Для получения отливок с перлитной основой их помещают в ящики и пересыпают измельченной порошкообразной железной рудой или окалиной. Сама процедура отжига упрощается.

- Температуру металла повышают до 1 000 ˚С, выдерживают 60-100 часов.

- Конструкции охлаждаются с печью.

Такой отжиг называют неполным. Он обеспечивает распад цементита и ледебурита на пластинчатый перлит с соответствующим графитом. В случае, если необходим зернистый перлитный ковкий чугун с более высокими показателями ударной вязкости и пластичности, применяется дополнительный подогрев материала до 720 ˚С. При этом образовываются зерна перлита с хлопьевидными графитными включениями.

Что дает добавление алюминия в металлический сплав

Алюминий – это популярный модификатор КЧ. Добавка его в объёме от 0,015—0,025% от общей массы жидкого металла способствует исключению первичного графита при нормальных пропорциях углерода и кремния с толщиной детали, менее 4 см. Повышение показателей механических характеристик при оптимальных присадках алюминия связано с увеличением уровня дисперсности и более равномерным размещением зёрен графита среди железа.

Переизбыток алюминия в КЧ приводит к резкому падению механических свойств. Применение бора как одной из главных составляющих модифицирующие смеси в пропорции равной 0,002-0,003%, улучшает механические характеристики ферритного сплава и сокращает время отжига. В состав модифицирующей смеси могут включаться также:

Процесс модифицирования снижает влияние смены температур при заливке сплава в форму и изменений его химического состава на механические свойства, что подтверждает универсальность ковкого чугуна. Следует учесть, что эффект влияния модифицирующих смесей на механические характеристики сплава и сокращение длительности процедуры отжига зависят от срока пребывания жидкого металла в ковше перед разливом. Если его передержать, то эффективность от добавления модификаторов резко упадёт.

Для добавления особых свойств допускается легирование чугуна хромом или никелем. В результате этого сплав получается кислотоупорным, высокопрочным к ударным воздействиям.

Серый чугун

Для машиностроения в основном применяется серый чугун, имеющий в своем составе графит. Детали, изготовленные из такого материала, не реагируют на возникающие напряжения, они поглощают колебания, появляющиеся в случае вибрации механизмов. Из него изготавливают детали ответственного назначения:

- Втулки;

- Станины станков;

- Тяжелые основания.

В качестве конструкционного материала его стали применять практически на всех предприятиях машиностроительной отрасли. Самыми большими потребителями серого чугуна стали следующие отрасли промышленности:

- Автомобилестроение;

- Станкостроение;

- Металлургия;

- Санитарная.

Детали тракторов, материалом которых стал серый чугун, достигают 20% от всего количества его деталей. Такое использование этого сплава связано с высокой износостойкостью. Он не задирается в случае большого трения и отсутствии смазки, иными словами, обладает демпфирующей способностью. Из него изготавливают:

- Блоки;

- Крышки подшипников;

- Тормозные диски;

- Феррадо;

Для изготовления головки блока различных двигателей, используют низколегированный сплав следующих марок:

Главными требованием, предъявляемыми к СЧ, при производстве гильз, стали:

- Перлитная структура;

- Графит;

- Высокая твердость.

Для моторов автомобилей любой конструкции используются гильзы цилиндров, изготовленные из специального легированного сплава. В большинстве случаев используется его фосфористая фракция.

Дизельные двигатели при работе создают большую нагрузку на блок цилиндров, поэтому для них используют легированные чугуны. Головки цилиндров изготавливают из высокоуглеродистых легированных марок,

Такие же требования соблюдаются при изготовлении отливок гильз, материалом которых является низколегированный сплав. Химический состав этого материала зависит от нескольких технологических характеристик:

- Способа плавки;

- Габаритов отливки;

- Технологичности формы.

На автомобилях устанавливают чугунные распределительные валы, отличающиеся высокой износостойкостью. Этот параметр достигается благодаря поверхностной закалке, которой подвергают металл.

Когда деталь эксплуатируется на больших скоростях, когда имеет место сухое трение, необходимо чтобы была повышенная износостойкость материала и высокий коэффициент трения. Именно в таких условиях данный сплав просто незаменим.

Тормозные барабаны, работающие в таких условиях, изготавливают из СЧ20. Когда деталь испытывает высокие нагрузки, и возможно появление термических трещин, используют специальный термостойкий сплав с высоким содержанием углерода и высоким уровнем легирования.

Для особо тяжелых условий , устанавливают детали, материалом которых является перлитный чугун. В его составе находится вермикулярный графит.

Вращение маховика при работе достигает 7000 об/мин. Такая скорость вызывает появление растягивающих напряжений. Вращающаяся поверхность маховика постоянно касается рабочей поверхности другой детали. Такое трение вызывает сильное выделение тепла в результате возникают термические трещины, которые отрицательно влияют на прочность детали.

Чтобы повысить прочность, учитывая большой вес маховика и размер его сечения, он изготавливается из различных марок:

Он должен обеспечивать прочность заготовки выше 250 Н/мм2. Иногда СЧ 35 имеет прочность, которой не хватает для обеспечения нормальной работы маховика. В этом случае используют чугун, куда добавляют шаровидный графит.

Легковые автомобили могут похвастаться чугунными крышками, закрывающими коренные подшипники. Эта конструкция встречается в большинстве случае на машинах с карбюраторным двигателем. Чтобы обеспечить перлитную структуру, а также высокую твердость, превышающую 200 НВ, для изготовления крышек подшипников, применяют СЧ25.

Изготовление коллекторов

В автомобиле на выпускные коллекторы действуют выхлопные газы, температура которых доходит до 90 градусов. Коллекторы под воздействием агрессивной среды окисляются, деформируются и трескаются.

Использование серого чугуна обеспечивает долговечность таким деталям и высокую экономичность. В связи с тем, что толщина стенок коллектора очень мала, менее 7 мм, для их изготовления применяют СЧ15. Чтобы повысить его жаростойкость, проводят легирование чугуна хромом, или никелевыми добавками.

Для изготовления коллекторов, испытывающих большие термические нагрузки, используют:

- Ковкий чугун;

- С добавками шаровидного графита;

Все вышеперечисленные материалы обладают высокой термостойкостью и устойчивостью к агрессивным средам, щелочам и окислам.

Станкостроение

Из серого чугуна в станкостроении изготавливается большое количество литых деталей, работающих во всевозможных условиях, масса которых может достигать 100 тонн, при максимальной толщине стенки 200 миллиметров.

Классификация таких литых деталей в станкостроении, в зависимости от конструкций, от создавшихся условий эксплуатации соответствует действующему стандарту.

Для каждой детали подбирается специальная марка чугуна. Она зависит от следующих параметров:

- Классности заготовки;

- Толщины стенки;

- Твердости;

- Микроструктуры.

Учитывая специфику многих станкостроительных деталей, которые работают в основном на жесткость, для их изготовления предпочитают использовать чугун, имеющий повышенную твердость, достаточно низкую пластичность.

У таких чугунов химический состав отличается высоким содержанием марганца, и низким количеством углерода. Чтобы получить высокую твердость чугуна, используют легирование и другие технологические процессы.

Заготовки из СЧ нашли широкое применение в металлургическом оборудовании:

- Листопрокатные валки;

- Изложницы;

- Шлаковые чаши.

Сантехника

Очень много чугунных изделий применяется в сантехнике. Из чугуна изготавливают:

- Радиаторы отопления;

- Трубы;

- Фитинги;

- Раковины;

- Кухонные мойки.

И сегодня остаются востребованными чугунные ванны, которых отличает высокая прочность, долговечность и надежность. Такие изделия можно эксплуатировать десятки лет. Они сохраняют свой первоначальный вид и не требуют замены.

Из чугуна мастера изготавливают художественные шедевры. К примеру, набережные Санкт-Петербурга, украшены чугунными литыми деталями. Гуляя по улицам города можно встретить ажурные ворота, оригинальные чугунные ограждения. В скверах можно увидеть чугунные памятники.

Общепринятая маркировка металла

Вдобавок к этому, марки ковких сплавов классифицируются в зависимости от их структур. К ферритному и ферритно-перлитному классу относятся КЧ с относительно низкими пределами стойкости к разрушениям и более высокими процентами относительного удлинения. Сплавы с перлитовой структурой представлены с высокими значениями временного сопротивления и со сравнительно низкими показателями относительного удлинения.

По данным ГОСТ 26358, можно определить такие свойства марок ковкого чугуна, как:

- временное сопротивление разрыву;

- твёрдость по Бринеллю (НВ);

- относительное удлинение.

Производство

Основной способ – плавка в доменных печах.

Исходные продукты для доменной переработки:

- Шихта — железная руда, содержащая металл в виде оксидов ферума.

- Топливо — кокс и природный газ.

- Кислород — вдувается через специальные фурмы.

- Флюсы — химические образования на основе марганца и (или) кремния.

Этапы доменной плавки:

- Восстановление чистого железа путем химических реакций железной руды с подаваемым через фурмы кислородом.

- Сгорание кокса и образование оксидов карбона.

- Науглероживание чистого железа в реакциях с СО и СО2.

- Насыщение Fe3C марганцем и кремнием в зависимости от необходимых свойств на выходе.

- Слив готового металла в формы через чугунные летки; слив шлака через шлаковые летки.

По завершению рабочего цикла домны получают чугун, шлак и колошниковые газы.

Сфера использования

Благодаря высоким литейно-механическим характеристикам заготовок, типовой и относительно несложной технологии производства, ковкий чугун используется в качестве материала для конструкций в самых различных сферах производственной деятельности.

Применение заготовок из этого чугуна обосновано, с экономической точки зрения. Они значительно дешевле, чем отливки из стали.

Ковкие чугуны широко используются в тракторостроении и автомобилестроении и других сферах промышленности:

- Для машиностроительных предприятий, как правило, производятся отливки на ферритной основе и совсем немного на перлитной. Но литейно-механические свойства последнего значительно выше.

- Перлитный ковкий сплав нашел свое применение в сельской промышленности как современный конструкционный сплав и заменитель углеродистой стали. Области использования такого сплава определяют его высокие эксплуатационные, конструкционные и технологические свойства и зачастую лучшее сочетание этих особенностей.

Ключевой особенностью сплава является его применение в производстве как деталей с небольшим весом (например, поршневые кольца), так и крупных элементов с весом до 150 т независимо от толщины стенки детали. Элементы применяются не только в литом виде, но и после необходимых термической и механической обработок.

Яркими образцами использования такого вида материала, заменившего стальные изделия, считаются коленчатые валы для двигателей больших дизельных автомобилей и тракторов. Достоинством применения чугунных изделий является не только низкая цена по сравнению с фасонными стальными деталями, но и еще превосходство их по эксплуатационным свойствам (гашение вибрации, работа при высоких температурах).

Металлические продукты доменного производства

В зависимости от скорости охлаждения, микроструктуры, насыщенности углеродом и добавками возможно получение нескольких видов чугунов:

Чугун – сплав железа и углерода (>2,14%). Используемые чаще других чугуны содержат около 4% С, кремния – 0,5-4,5%, марганца -0,2-1,5%. Если учитывать цвет структуры металла на изломе, то его можно представить, как серый и белый. В сером – углерод содержится и в свободном виде (графит), и в химически связанном (цементит). Последнему присущи высокая твердость и хрупкость. В белом – С почти полностью находится в связанном состоянии, потому белый чугун также характеризуется повышенной твердостью.

Особенности ковкого чугуна

Ковкий чугун для получения требуемых механических качеств и соответствующей структуры производят из белого путем термической обработки – отжига или томления в песке при 800-850°С. При этом цементит распадается, и часть углерода выделяется в свободном состоянии, т.е. в виде графита. Отсюда его особая вязкость и пластичность. Процесс распада цементита и образования графита ускоряется при использовании присадок в виде алюминия и бора. Таким образом, чугун ковкий – металл модифицированный. Его модификация продолжается в процессе последующего (перлитного или ферритного) охлаждения с добавлением марганца, хрома и других присадок.

Перлитная структура ведет свое название от перламутра (при оптическом увеличении виден блеск) и представляет собой смесь пластин феррита и цементита. Ковкий чугун с такой структурой отличается высокой твердостью (235…305 НВ) и прочностью (Ств = 650…800 МПа), но незначительными пластичными свойствами.

При ферритном длительном (25-30 час.) охлаждении получается чугун с более значимыми пластичными качествами, но относительно невысокой прочностью (Ств = 370…300 МПа).

Маркировка ковких чугунов

По рекомендации ГОСТ 1215—79 маркировка ковкого чугуна содержит первые буквы его названия – КЧ. Следующие за ними две цифры отражают временное сопротивление, иными словами, сопротивление разрушению и деформации – КЧ30. Третья относится к относительному удлинению – величине пластической деформации материала при растяжении, и обозначается в процентах – КЧ30-6.

Кроме того, марки ковкого чугуна имеют градацию в зависимости от структуры. Так, к классу ферритных или ферритно-перлитных относятся марки КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12. Перлитная структура представлена в ковких чугунах марок: КЧ 45-7; КЧ 50-5; КЧ 55-4; КЧ 60-3; КЧ 65-3; КЧ 70-2; КЧ 80-1,5.

ГОСТ 26358 регламентирует механические свойства марок ковкого чугуна: временное сопротивление разрыву, твердость по Бринеллю НВ, относительное удлинение. Разрешено отклонение только в величине пластической деформации не более 1%, и то лишь по согласованию с потребителем.

Ковкий чугун: применение

Технологические и механические качества ковкого чугуна таковы, что позволяют использовать его для производства разнообразных деталей: от мельчайших до весящих несколько тонн, выдерживающих ударные и вибрационные нагрузки: фланцы, картеры, ступицы и др. Словом, ковкий чугун – это широкий спектр номенклатуры автомобилестроения, машиностроения, судостроения, электропромышленности, станкостроения и т.п.

Читайте также: