Марка проката 02 что это

Обновлено: 15.09.2024

Сортамент должен соответствовать ГОСТ 19903-74.

Хим.состав стали должен соответствовать ГОСТ 380.

Листовая горячекатаная сталь шириной 500 мм и более, изготовляемая в листах толщиной от 0,40 до 160 мм и рулонах толщиной от 1,2 до 12 мм.

Листовая сталь подразделяется:

- 1.по точности прокатки при толщине до 12 мм:

- 2.по плоскостности:

- 3.по характеру кромки:

- с необрезной кромкой - НО,

- с обрезной кромкой - О;

- 4.по размерам:

Предельные отклонения по ширине проката:

C обрезной кромкой, поставляемой в рулонах, не должны превышать:

C обрезной кромкой, поставляемой в листах, не должны превышать:

C необрезной кромкой не должны превышать +20 мм.

Предельные отклонения по длине листового проката:

Прокатанного полистно, не должны превышать:

На непрерывных станах и порезанной на листы, не должны превышать:

По требованию потребителя листовой прокат изготовляют со следующими предельными отклонениями по длине:

Прокат, поставляемый в листах с обрезной кромкой, должен быть обрезан под прямым углом. Косина реза и серповидность не должна выводить листы за номинальный размер.

Масса квадратного метра листа (ГОСТ 19903-74 и 19904-90)

Толщина S, мм Масса 1м 2 листа, кг Толщина S, мм Масса 1м 2 листа, кг 0,5 3,925 20,0 157,000 0,6 4,710 22,0 172,700 0,7 5,495 25,0 196,250 0,8 6,280 30,0 235,500 0,9 7,065 35,0 274,750 1,0 7,850 40,0 314,000 1,2 9,420 45,0 353,250 1,4 10,990 50,0 392,500 1,5 11,775 55,0 431,750 1,7 13,345 60,0 471,000 1,8 14,130 65,0 510,250 1,9 14,915 70,0 549,500 2,0 15,700 75,0 588,750 2,5 19,625 80,0 628,000 3,0 23,550 90,0 706,500 3,5 27,475 100,0 785,000 4,0 31,400 110,0 863,500 5,0 39,250 120,0 942,000 6,0 47,100 130,0 1020,500 7,0 54,950 140,0 1099,000 8,0 62,800 150,0 1177,500 9,0 70,650 160,0 1256,000 10,0 78,500 170,0 1334,500 12,0 94,200 180,0 1413,000 14,0 109,900 190,0 1491,500 16,0 125,600 200,0 1570,000 18,0 141,300

Прокат толстолистовой из углеродистой стали обыкновенного качества ГОСТ 14637-89.

Прокат изготовляют в виде листов и рулонов из стали марок Ст0, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс по ГОСТ 380.

В зависимости от нормируемых характеристик прокат подразделяют на категории: 1, 2, 3, 4, 5, 6.

Для обозначения категории к обозначению марки добавляют номер категории, например: Ст3пс1, Ст4сп3.Прокат изготовляют толщиной: 4-160 мм - листы; 4-12 мм - рулоны.

Категория Марка стали 1 Ст0, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст5пс, Ст5сп, Ст5Гпс 2 Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3пс, Ст3сп, Ст5Гпс 3 Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4пс, Ст4сп 4 Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп 5 Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп 6 Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп

Прокат категорий 1 - 5 изготовляют в горячекатаном состоянии, категории 6 - в упрочненном состоянии. Для обеспечения требуемых свойств проката всех категорий может применяться термическая обработка. Допускается изготовление проката категорий 1 - 5 в упрочненном с прокатного нагрева состоянии или после контролируемой прокатки.

Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения ГОСТ 16523-89.

Тонколистовой горячекатаный и холоднокатаный прокат из углеродистой стали качественной и обыкновенного качества общего назначения, изготовляемый шириной 500 мм и более, толщиной до 3,9 мм включительно. Прокат подразделяют:

1.по способу производства: горячекатаныйгорячекатаный, холоднокатаныйхолоднокатаный;

2.по видам продукции: холоднокатаныйлисты, рулоны;

3.по минимальному значению временного сопротивления (В) на группы прочности:К260В, К270В, ОК300В, К310В, К330В, К350В, ОК360В, ОК370В (для производства сварных баллонов для сжиженных углеводородных газов на давление до 1,6 МПа), К390В, ОК400В, К490В;

4.по нормируемым характеристикам на категории: 1, 2, 3, 4, 5, 6;

5.по качеству отделки поверхности на группы:

холоднокатаный:

горячекатаный:

6.по способности к вытяжке (холоднокатаный прокат толщиной до 2 мм групп прочности: К260В, К270В, К310В, К330В, К350В):

В мире производится великое множество сталей самых разных марок, в одной только России их выпускается свыше 700. Однако из всего этого многообразия широкое применение получили лишь несколько наименований — именно к такому меньшинству относится низколегированная сталь 09Г2С. Предлагаем познакомиться с описанием этого сплава, его плюсами, минусами и особенностями использования.

Состав и расшифровка

В соответствии с действующим нормативом ГОСТа маркировка стали позволяет получить максимально подробную информацию о том, какой металл предлагает изготовитель, каков его состав и базовые технические и эксплуатационные параметры. В соответствии с этим расшифровать название стали 09Г2С можно так:

09 — указывает на концентрацию углерода в сплаве, она соответствует 0,09%.

Г2 — обозначает марганец и его содержание, оно варьируется от 1 до 2,2%

С — означает наличие кремния, число не указывается, поскольку доля элемента не превышает 1%.

После названия марки через дефис указывается категория сплава, например, 09Г2С-12. Она указывает на нормируемые параметры, на которые был испытан этот тип проката.

Однако состав этой стали включает гораздо больше легирующих компонентов. Помимо углерода, марганца и кремния в неё входят:

ванадий — до 0,12%;

Общее содержание легирующих примесей стали марки 09Г2С не должно выходить за пределы 2,5%. Удельный вес такого сплава составляет 7850 кг/м3. При этом плотность этой стали непостоянная, поэтому всегда допускается незначительный разброс. Этот показатель находится в непосредственной зависимости от доли лидирующих компонентов, но сравнительная маловесность готового продукта дает значительное преимущество низколегированной стали относительно более тяжелых материалов.

Особенности производства

Основным сырьем для производства низколегированной стали 09Г2С становится чугун. В соответствии с действующими нормативами его расплав подвергают оптимизации. Для этого повышают концентрацию углерода, а также вводят легирующие добавки — подобные меры позволяют придать готовым изделиям необходимые физико-механические характеристики.

Непосредственное производство может быть осуществлено несколькими способами:

![]()

![]()

Плюсы и минусы

Как и любой другой сплав, марка 09Г2С имеет свои достоинства и недостатки. К преимуществам относят:

возможность эксплуатировать готовые конструкции в большом температурном диапазоне от –70 до +420 градусов;

стойкость к силовым нагрузкам;

подверженность механическим и термическим обработкам разных видов;

повышенная прочность и, как результат, безопасность металлоконструкции;

длительный эксплуатационный ресурс — срок службы изделий из подобной стали превышает 25 лет;

отсутствие склонности к отпускной хрупкости;

стабильность ударной вязкости при проведении отпуска сплава;

стойкость к изнашиваемости;

малый удельный вес;

стойкость к растрескиванию;

оптимальное соотношение стоимости и качества.

Из недостатков выделяют малую коррозионную стойкость. Поэтому изделия, которые используются в водных и агрессивных средах, требуют нанесения защитного покрытия.

Характеристики и свойства

Состав и структура сплава 09Г2С определяют и её основные характеристики — предел текучести, класс, плотность, модуль упругости, допустимое напряжение, расчетное сопротивление, индекс линейного расширения, а также коэффициент твердости по Бринеллю и многие другие.

Физические

Конструкционная сталь проявляет свойство поддерживать свои физические характеристики при работе под повышенным давлением в самом широком температурном коридоре. Сталь легко подвергается технической обработке и относится к категории долговечных материалов.

Ключевым параметром для любой стали является индекс линейного расширения. Он обозначает способность материала удерживать свой объём в случае увеличения температуры. Для сплава этой марки он соответствует всего лишь 2,4×10-6 единицы при изменении теплового воздействия со 100 до отметки в 500 градусов.

Невзирая на то что конструкционный сплав относится к категории низколегированных, для него не характерна флокеночувствительность. Пониженная доля углерода обусловливает простоту свариваемости элементов из этого сплава. Следует иметь в виду, что повышение концентрации углерода в любых сталях ведет к тому, что при повышении температуры начинается его интенсивное выгорание. Это вызывает появление микропор и формирует сложную закалочную структуру, что самым негативным образом сказывается на конечной прочности и долговечности сварного шва.

В сплаве марки 09Г2С неблагоприятное явление сводится к минимуму.

При выполнении сварки сталь не предъявляет специальных требований к виду электродов. Варить металл можно ручным либо автоматическим дуговым методом, а также электросваркой. Сплав этого вида не имеет никаких ограничений по технике сварки, заготовки из листового проката с сечением менее 40 мм могут свариваться даже без дополнительной обработки кромок. При этом элементы, нуждающиеся в сварке, не нужно подвергать дополнительной термической и химической обработке. А перемещение легирующих компонентов по всей плоскости сечения сварного шва обуславливает повышенную прочность с параллельным улучшением параметров вязкости.

Для снижения выраженности закалочной структуры, сопутствующей любой сварке, обработанные детали подвергают отпуску на повышенных температурах. В таком случае производится нагрев в диапазоне от 600 до 670 градусов. Охлаждаться металлоконструкция должна максимально медленно — это позволит нивелировать риск коробления отдельных фрагментов.

Механические

Механические свойства стали марки 09Г2С выглядит следующим образом:

временное сопротивление — 345 МПа при температуре 20 градусов;

предел прочности — 480 МПа;

удлинение — 23%;

ударная вязкость при температурном режиме -40 градусов — 39 единиц, при -60 — 34 единицы;

температура ковки — 1250 градусов в начале и 850 градусов в конце;

обрабатываемость при помощи разрезания — Kv тв. спл = 1,0 и Kv б. ст = 1,5 в нормализованном и отпущенном состоянии.

Виды поставки

Сплав марки 09Г2С на металлургических комбинатах нашей страны выпускают в следующих видах:

сортовой и фасонный металлопрокат — подчиняется требованиям ГОСТ 19281-73;

листовой прокат и полосы — производится в соответствии с ГОСТ 19282-73.

![]()

![]()

![]()

![]()

Таким образом, потребители прокатной продукции могут купить листы, уголки, балки, швеллеры и многие другие разновидности проката.

Столь широкая номенклатура в полной мере объясняется эксплуатационными свойствами сплава и демократичной ценой этого материала. Для сравнения упомянем, что лист горячекатаный, сделанный из стали 09Г2С, в среднем реализуется по цене 43 тыс. руб. за тонну, лист из обычного сплава — 41-42 тыс. руб. Но при этом характеристики конструкционного материала в полной мере перекрывают все расходы, связанные с его транспортировкой и последующей обработкой

Аналоги

На рынке стального проката выделяют много сплавов, которые могут выступать в качестве заменителей. В нашей стране:

![]()

![]()

![]()

![]()

Среди наиболее популярных зарубежных аналогов можно назвать европейские сплавы:

TSt E 355 (1.0566) — производится в Германии;

A590 А3, A 36-207 — производится во Франции.

![]()

![]()

Однако нужно иметь в виду, что эти стали обладают схожими характеристиками, но они не идентичны. Именно поэтому возможность замены должна определяться в каждом конкретном случае после тщательной оценки основных требований к изготавливаемому изделию и сопоставлению их со свойствами, структурой и характеристикой всех типов стали.

Применение

Сталь 09Г2С получила самое широкое распространение на рынке. Она применяется в сфере производства металлоконструкций самого разного предназначения. Широкий диапазон применения объясняется повышенной прочностью материала, благодаря чему из такого сплава можно изготавливать самые тонкие конструкционные компоненты. Там, где толщина готового изделия из обычной стали будет составлять 5-6 мм, из низколегированной она составит не больше 2-3 мм. При этом цена на них окажется приблизительно одинаковой.

Технико-эксплуатационные параметры, присущие конструкционной стали, позволяют задействовать её при создании узлов и элементов, работающих в температурных коридорах от -70 до +450 градусов. Свариваемость материала, которая многократно превышает другие стали, позволяет создавать самые сложные инженерные конструкции. Они нашли широкое применение на ж/д транспорте, а также в машиностроении. После выполнения некоторых типов термообработки такую сталь можно использовать для создания трубопроводной арматуры.

Сталь марки 09Г2С обладает высокими механическими характеристиками. Именно поэтому она идеальна для создания фасонного проката, к примеру, швеллера и балки. Из этого материала делают комплектующие для машин и станков, используемых в химической отрасли. В строительной сфере наиболее востребована прямоугольная профильная труба из низколегированной стали, её используют для создания рекламных конструкций, а также малых архитектурных форм и всевозможных ограждений, включая декоративные. Особая роль этому материалу отводится при производстве котлов — основная часть котельного оборудования производится именно из такого сплава.

![]()

![]()

![]()

Кстати, способность этого материала сохранять свои характеристики при понижении температур позволяет использовать трубный прокат из этого материала для перевозки углеводородов в северных районах, где температура держится на минусовой отметке. А возведение конструкций из низколегированного сплава обеспечивает бесперебойное функционирование транспортных систем объектов городского и сельского народного хозяйства, а также производственных комплексов, работающих в районах с суровым климатом.

Большая популярность стали 09Г2С, а также её аналогов связана с исключительными физико-механическими характеристиками. Металлоконструкции, сваренные из этого сплава, имеют меньший вес, они легче обрабатываются, проявляют высокие прочностные характеристики и обладают устойчивостью к износу. К тому же себестоимость их обслуживания снижается.

Сварка

Как мы уже отмечали выше, при сварке стали 09Г2С не требуется никакой предварительной подготовки. Тем не менее выделяют технологии, которые требуют дополнительного прогревания материала до 120 градусов. Непосредственно сварку заготовок можно производить любыми типами электродов — Э42А либо Э50А и сварной проволокой.

Сварочная техника практически не отличается от той, которая используется для работы со сплавами других марок. Более того, действующий ГОСТ требует производить разделку кромок в случае, если толщина листового проката превышает 5 мм.

Отличная свариваемость низколегированного сплава 09Г2С позволяет выполнять все необходимые работы с листами толщиной до 40 мм без необходимости разделывать кромки.

При использовании полуавтоматической сварки оптимальным режимом является:

сила сварного тока — 200-230 А;

давление защитного газа — от 2 до 22 атмосфер.

Никаких специальных условий для охлаждения после сваривания не нужно. По мере остывания, даже на открытом воздухе, сварной шов приобретает необходимую прочность.

Термическая обработка

Термообработка позволяет существенно улучшить структуру и эксплуатационные свойства стали, а также нейтрализовать области напряженности. Режимы термообработки могут варьироваться. Так, нормализация выполняется при температурном режиме 900-950 градусов, после чего материал подвергается отпуску. Закалка производится при температуре 760-820 градусов с последующим охлаждением в воде.

Чтобы свести к минимуму возникновение закалочных напряжений, можно использовать некоторые другие среды для охлаждения. Например, кислотно-щелочные растворы либо кипящее масло.

Обязательной стадией любой термообработки является отпуск. Он позволяет повысить пластичность, вязкость, а также уменьшить все возникающие напряжения, не ухудшая при этом твёрдости материала. При этом нужно иметь в виду, что по мере возрастания температуры отпуска механические свойства стали 09Г2С снижаются.

По завершении термической обработки сталь формирует двухфазную ферритно-мартенситную структуру с увеличением показателя предела выносливости. Отключение участков мартенсита приводит к росту сопротивляемости на разрыв. При этом параметры технологической пластичности остаются неизменными.

Сравнение с другими марками

Сталь 09Г2С часто сравнивают с другими марками стали —13ХФА, 17Г1С, Ст20. Но чаще всего параллели проводят со сплавом Ст3. Отличие между этими двумя материалами заключается в эквиваленте углерода. В стали марки Ст3 он в 15-20 раз превосходит количество в низколегированных сплавах.

![]()

![]()

![]()

Ст3 относят к углеродистой группе. Сплавы этой марки отличают повышенная хрупкость и склонность к разрушению при низких температурах. Если 09Г2С имеет предельный нижний температурный режим работы -70 градусов, то для Ст3 этот показатель всего – 20.

По уровню качества Ст3 — обыкновенная, что говорит о высокой доле серы и фосфора. 09Г2С — высококачественный материал. Впрочем, и цена этой марки гораздо выше, чем стоимость Ст3.

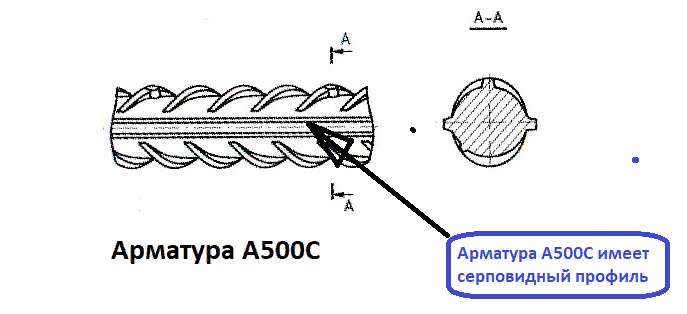

![Арматура А500С]()

Одним из наиболее востребованных сегодня видов арматуры является А500С. Материал представляет собой стержень марки А5 диаметром от 6 до 40 мм. Данный вид проката производится в соответствии с требованиями ГОСТ 52544 2006. Материал относится к конструкционным элементам, которые в процессе прокатки подвергаются термомеханической обработке.

![Арматура А500С]()

Характеристики арматуры А500С

Конструктивные особенности арматуры А500С предполагают круглый профиль с двумя продольными ребрами, который имеет при этом ряд поперечных выступов. Выступы имеют серповидную форму и не пересекаются с продольными ребрами.

Характеристики такого профиля способствуют образованию хороших пластичных и прочностных качеств в процессе прокатки, а также отсутствие концентраторов напряжения в виде пересечения ребер с поперечными выступами.

Длина изготовляемых стержней должна составлять не менее 6 метров. Максимальная длина может достигать 25 метров. Но наиболее предпочтительным является выпуск прутков, длина которых около 12 метров. При приемке заказа итоговая длина может иметь отклонение в +/-100 миллиметров.

Производство арматуры А500С происходит из стали марок Ст3СП, Ст3ПС и Ст3ГПС. Нормированный показатель текучести для такой стали превышает 500 МПа, согласно СТО АСЧМ 7-93. На такой тип стали перешли практически все страны Евросоюза после проведения анализа происшествий и несчастных случаев на строительных объектах, где применялась преимущественно сталь 35ГС.

Минимизация использования, а лучше – полный отказ от использования стали 35ГС как увеличит прочность и надежность конструкций, так и обеспечит безопасность при строительстве. Арматура термически упрочненная имеет куда более совершенные показатели пластичности и хладостойкости, чем марка 35ГС.

Химический состав стали, используемой в арматуре А500С, содержит не более 0,22% углерода, а углеродный эквивалент не превышает 0,5%. Расчетное сопротивление достигается с вероятностью 100%.

Характеристики стали Ст3СП, Ст3ПС обеспечивают хорошую свариваемость, но некоторые строители предпочитают дополнительно укреплять места соединения вязальной проволокой.

![Продольные и поперечные элементы в арматуре А500С]()

Таблица веса, диаметра и длины

Диаметр

Длина

Сталь

Вес п/м

Зная вес арматуры, наиболее популярные диаметры и длину выпускаемых прутов, можно без труда подобрать тот материал, который лучше всего подойдет для конкретного объекта. Более подробно про арматуру А500С можно узнать в ГОСТ 52544-2006.

Расшифровка обозначения A500C

Расшифровка обозначения A500C, согласно п.4.1 ГОСТ Р 52544-2006, следующая:

А500С — горячекатаный без последующей обработки или термомеханически упрочненный в потоке прокатки.

Сортамент арматуры А500С – Р 52544-2006

![сортамент арматуры А500С – Р 52544-2006]()

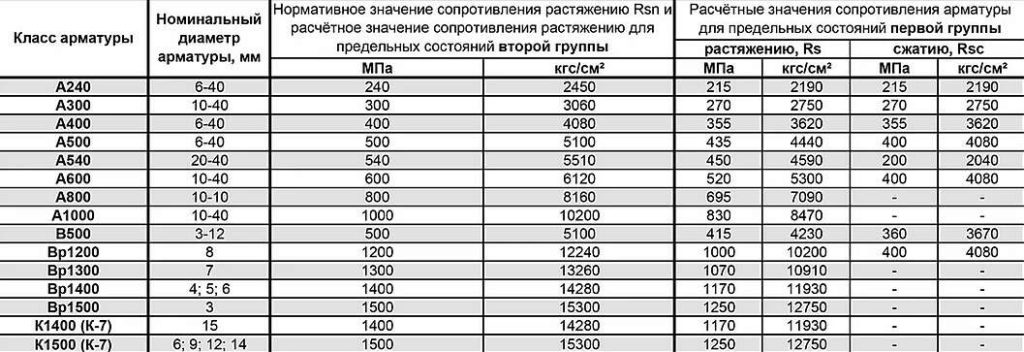

Таблица расчётных значений сопротивления арматуры разных классов

Расчётные значения сопротивления арматуры для предельных состояний I группы, МПа

Поперечной хомутов и отогнутых стержней, Rsw

Значения, указанные в таблице, действуют лишь на короткое время нагрузок. Модуль для расчёта упругости класса А500С – 200 000 Мпа. Минимальный радиус загиба арматуры А500С – 10.

![Модуль для расчёта упругости класса А500С]()

Области применения А500С

Стальные пруты А500С применяются в разных сферах, так как их технические свойства весьма хороши, а цена сравнительно низка.

Она применяется:

- При армировании несущих конструкций (монолитное строительство).

- Для изготовления простых железобетонных конструкций (монолитные и ленточные фундаменты частных домов).

- При изготовлении железобетонных изделий разного размера и назначения (плиты перекрытий и другие).

![Применение а500с]()

Процесс применения упрощен большим ассортиментом продукции. Ведь класс арматуры А500С может иметь диаметр от 4 до 40 миллиметров. Поэтому подобрать продукцию, которая станет лучшим выбором для конкретного строительного объекта, обычно не составляет особого труда. К тому же, материал поставляется в разных видах. Если диаметр составляет от 4 до 6 миллиметров, то транспортировка осуществляется в виде мотков. При диаметре от 6 до 12 миллиметров она транспортируется как в мотках, так и в прутах – в зависимости от возможностей производителя и требований клиента. При большем диаметре материал перевозится только в прутах.

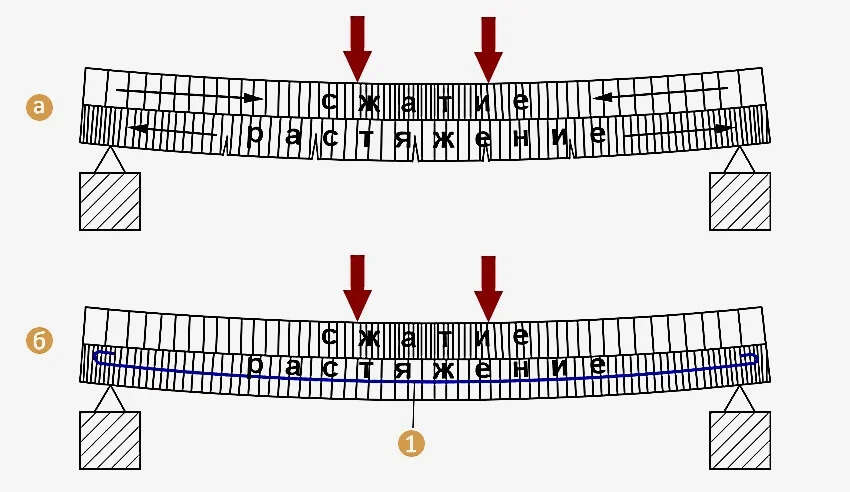

Разбиение арматуры по сферам применения

- Рабочая. Имеет свойство растягиваться, а также обретает скалывающее усилие, которое появляется из-за воздействия внешних факторов или собственной массы в конструкциях из железобетона.

- Распределительная. Этот тип арматуры гарантирует стойкость главного стержня в постоянном положении и делит груз между несколькими стержнями.

- Арматурно-хомутовая. Используется для создания из отдельных частей арматуры целостной композиции. Кроме этого, создаёт хорошие условия для предохранения бетона от нежелательных повреждений и мелких трещинок косого типа около бетонных опорных конструкций.

- Монтажная. От пунктов выше данный тип арматуры отличается тем, что она не реагирует ни на какие действия с внешней стороны. Она создана для того, чтобы арматурная конструкция в принципе могла существовать, а ещё в целях обеспечения проектного положения рабочей конструкции и хомута во время построения бетонного фундамента.

Преимущества данной арматуры

Каждый строительный материал (и арматура строительная не является исключением) проходит испытание временем. Все варианты проверяются на практике, одни становятся более распространенными, а другие – менее. Великолепные характеристики арматуры А500С обеспечивают ей стабильный спрос и немалую популярность.

Основные преимущества:- Низкая себестоимость;

- Высокая прочность и способность выдерживать любые типы нагрузок – на растяжение, изгиб и сжатие – позволяет использовать меньшее количество материала, дополнительно снижая затраты при строительстве;

- Специально разработанная марка стали исключает риск появления слабых мест, которые выходят из строя при значительных нагрузках;

- Винтовая насечка хорошо сцепляется с бетоном;

- Радиус загиба холодной арматуры до 180 градусов существенно упрощает процесс укладки;

- Благодаря специальному составу и обработке металла, арматуру А500С можно сваривать, упрощая процесс монтажа и надежность готового каркаса;

- Способен прослужить долгие годы, перенося низкие температуры до -55 градусов по Цельсию включительно.

Удивительно, но длинному перечню плюсов невозможно противопоставить минусы: фактически их просто нет, ведь А500С – продукт, при создании которого учитывалось множество нюансов. Особенно очевидны преимущества арматуры при сравнении с аналогичными марками. Так, стержни А3(А400) изготавливают из стали с содержанием углерода более 0,2% – а это плохо влияет и на пластичность, и на прочность, и на способность к свариванию. Кроме того, арматура А3 имеет низкий показатель текучести (400 Мпа) и увеличенный расход для придания необходимой прочности. Марка А500С имеет более высокие показатели сопротивления, поэтому на одну и ту же конструкцию её потребуется намного меньше, чем А3 (и, соответственно, строительство обойдется существенно дешевле – что крайне важно для строительных фирм, работающих в непростых экономических условиях).

Примечательно, что стержни А500С и А3 очень схожи внешне, и при отсутствии маркировки неопытный покупатель может их просто перепутать, чем зачастую пользуются недобросовестные продавцы. Как же отличить одно изделие от другого? Секрет прост – в стальных прутьях А500С серповидные выступы не пересекают продольные рёбра, а в А3 такое пересечение имеется.Особенности производства

Арматура А500С изготавливается горячекатаным методом, благодаря чему она обладает повышенной прочностью и хорошо реагирует на сжатие и растяжение. Основные нормативные документы, которыми регламентируется производство – ГОСТ Р 52544-2006, стандарт СТО АСЧМ 7-93 и ТУ отдельных производителей. Форм выпуска изделий существует две:

- Бухты (мотки) — при небольшом диаметре арматуры (до 12 мм).

- Прутки/стержни (диаметр от 16 мм). Стандартная длина стержней – 6 и 11,5 м. Другие размеры возможно заказать на заводе в индивидуальном порядке, если того требует строительный проект или конструкторская документация.

Арматуру делают из термически уплотненной стали Ст3СП, Ст3ГПС и СТ3ПС с показателем текучести 500МПа – именно эти марки обеспечивают достаточную пластичность, могут использоваться при низких температурах и хорошо зарекомендовали себя в строительстве. Ещё одно преимущество такой стали – она содержит не более 0,22% углерода, за счёт чего обеспечивается надёжная бездефектная свариваемость изделий из нее.

Производство металлоизделий требует наличия специализированного оборудования, правильной организации производства, квалифицированного инженерного и рабочего персонала.Анкеровка

Процесс анкеровки арматуры А500С может производиться следующими способами, или, при необходимости, их комбинацией, что учтено в СТО АСЧМ 7-93:

![]()

По температуре обработки стали бывает горячекатаный прокат (металл нагревается выше температуры рекристаллизации, до уровня 80% температуры его плавления) и холоднокатаный прокат (30% и меньше от температуры рекристаллизации). В свою очередь, рекристаллизация – это образование и рост кристаллических зёрен материала (металла) за счёт существующих кристаллических зёрен. При горячей прокатке нагрев превышает 920 градусов. Например, для низкоуглеродистой стали температура горячей прокатки должна быть не ниже 1169 градусов.

Получение любого проката возможно 2-мя способами. При первом, на сегодня уже устаревшем, используются стальные слитки (отлитые в специальные формы-изложницы), перерабатываемые в готовый прокат в 2 стадии. Полученные слитки нагреваются и прокатываются в заготовку на обжимных станах, а после удаления дефектов поверхности (закатов, трещин и т.п.) выполняется повторный нагрев и финальная прокатка в горячекатаный лист или фасонный прокат.

![Горячекатаный лист]()

При втором способе разливка в изложницы заменяется разливкой на машинах непрерывного литья (МНЛЗ), откуда заготовка также поступает на прокатные станы. Подобным образом исключается такое технологическое звено, как слябинги и блюминги, повышается качество, устраняются потери металла и ресурсов производства при обрезке слитка. В Украине большинство металлургических компаний имеет МНЛЗ и литейно-прокатные модули, а на остальных предприятиях имеются планы по внедрению такого оборудования.

Сравнение горячекатаного и холоднокатаного проката

Сегодня в мире горячей прокаткой получают около 80% общего объёма металлопроката. Она требует меньше производственных усилий и, следовательно, меньше электроэнергии. Повышенная пластичность при такой прокатке позволяет за один передел получать значительное сокращение площади поперечного сечения заготовки. Слитки, в значительной мере неоднородные структурно и химически, могут быть обработаны только горячими.

Для горячекатаной (г/к) продукции во многом применяется марка стали 09Г2С, для холоднокатаной (х/к) – 08ПС. Холоднокатаная сталь проходит более длинный путь обработки – подвергается травлению, и лишь затем передаётся на стан. Поэтому, например, толщина х/к листа – не более 5 мм, а его поверхность намного ровнее.

![Горячекатаная прокатка]()

Х/к лист обычно одинаковой толщины по всей площади, без окалины, которую не нужно сбивать перед покраской. Кроме того, при холодной прокатке поверхность металла упрочняется, а это улучшает его механические свойства; х/к лист при сгибании не трескается, более прочен на растяжение и разрыв. Тогда как г/к лист толщиной 3 мм и более обладает довольно большой погрешностью по толщине на площади листа, имеет неровную поверхность, а после термообработки его коробит, и требуется рихтовка.

ТАБЛИЦА. Сравнение свойств х/к и г/к листа

Ровная, поэтому используется там, где в конечном продукте это имеет значение, в т.ч. для металлоизделий (метизов) и в приборостроении

Напряжение в листе

Равномерное. Это важное свойство металла любого назначения, особенно для приборо- и автостроения

Неравномерное. Тем не менее, используется в машиностроении

Обычно делается из низкоуглеродистой стали и имеет высокую пластичность (можно неоднократно и сильно гнуть)

Делается из углеродистой, низколегированной стали. Для производства котлов и сосудов под давлением используют также легированную сталь

- авто- и судостроение

- в строительстве (для получения профнастила, кровельных листов)

- строительство (в основном в виде несущих покрытий)

- машиностроение, в т.ч. судо- и авиастроение

В Украине значительная часть прокатных мощностей металлургических предприятий нуждается в модернизации с точки зрения как производственной эффективности оборудования, так и доступного сортамента.

Производство горячекатаного проката

На выходе из валков ставятся выходные рольганги и другое вспомогательное оборудование для дальнейшей обработки: у толстолистовых станов – правильные машины, ножницы, термические печи и др., у полосовых – моталки для сматывания в рулоны, конвейер для рулонов, оборудование для их разматывания, правки, резки.

В свою очередь, сортовые станы довольно различны по своим свойствам. Основные их типы – это

![]()

Обзор спецификаций горячекатаного проката

Г/к прокат подразделяется, среди прочего, на:

Г/к лист может классифицироваться по точности (А – повышенной точности, Б – нормальной точности), по плоскостности (ПО – особо высокой, ПВ – высокой, ПН – нормальной плоскостности), по характеру кромки (НО – с необрезной кромкой, О – с обрезной кромкой) и др.

Преимущества горячекатаного проката, общие применения

Производство холоднокатаного проката

![Холоднокатаная прокатка]()

При рулонной прокатке с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны – моталки, для разматывания рулона перед подачей в валки и сматывания при выходе из них. Самые эффективные листовые станы – это непрерывные.

Обзор спецификаций холоднокатаного проката

Х/к прокат подразделяется, в частности, на:

- тонкий лист из углеродистой стали качественной или обыкновенного качества общего назначения;

- тонкий лист из низкоуглеродистой качественной стали для холодной штамповки;

- тонкий лист из электротехнической изотропной или анизотропной стали;

- лента из коррозионно-стойкой и жаростойкой стали, из углеродистой стали, из термобиметаллов и др.

Преимущества холоднокатаного проката, общие применения

Достоинством х/к металла являются прочностные характеристики и внешний вид. На нём нет окалины. Напряжение в листе распределяется равномерно, что принципиально важно для проката любого назначения. Чаще всего делается из низкоуглеродистой стали и имеет высокую пластичность (т.е. можно неоднократно и сильно сгибать). Поэтому используется в различных сферах машиностроения (включая авто- и судостроение), в приборостроении, строительстве (профнастил, кровельный лист, отделочные материалы). Именно х/к лист подвергается оцинковке и покраске для получения металла с покрытием, который имеет улучшенные защитные свойства.

Наша компания принимает лом черных металлов всех категорий и классов по самым выгодным ценам в регионе. Обеспечиваем точное взвешивание и оперативную оплату удобными для клиента способами. Оказываем помощь при транспортировке крупных объемов, а также с оформлением необходимой сопроводительной документации.

Виды черного лома. Классификация и ключевые отличия.

- Отходы стали.

- Чугунный лом.

- Нержавейка.

Чугунный лом отличается от железного значительно более высоким содержанием углерода, за счет чего он является более хрупким. В отличие от стали чугун не обладает пластичностью и не склонен к деформациям. При резких механических нагрузках раскалывается на фрагменты.

Нержавейка – это вид стали, которая устойчива к воздействию коррозии за счет содержания в ее составе хрома. Отличается от железного и чугунного лома по отсутствию первичных признаков коррозии, то есть ржавчины характерного цвета.

Сортировка черных металлов

Одним из основных требований при приемке лома черных металлов является сортировка.

- габаритам;

- группам;

- классам;

- видам;

- качеству.

Правила приема

- Отходы черных металлов принимаются партиями.

- Одна партия – это определенное количество отходов одного класса, поставленного на пункт приема в одной транспортной единице, и сопровождаемого одним документом о качестве вторсырья.

- В партии не должно содержаться сторонних предметов.

- Для формирования партии отходы предварительно должны быть отсортированы в соответствии с вышеприведенными принципами.

- Цена зависит от качества, вида, класса и степени засоренности.

- Оплата осуществляется в соответствии с массой и действующими тарифами.

- Крупные партии взвешиваются на промышленных весах с вычетом массы транспортного средства.

- Мелкие партии взвешиваются на профессиональных малогабаритных весах.

- В случае засоренности партии на ее вес делается скидка. Размеры определяются по фактической засоренности.

- Оплата осуществляется по факту взвешивания и согласования стоимости с клиентом.

Транспортировка лома черных металлов

В соответствии с действующим законодательством для транспортировки лома черных металлов, состоящего из мелких бытовых отходов, сопроводительная документация не требуется.

- Путевой лист.

- Транспортная накладная.

- Удостоверение о взрывобезопасности груза.

- Подтверждающий право собственности на перевозимый лом документ.

Преимущества работы с нами

- возможность сдать лом черных металлов любой категории;

- высокие цены на все классы отходов черных металлов;

- точное взвешивание партий доставленного лома на сертифицированных весах;

- разгрузка крупногабаритного лома при помощи спецоборудования;

- оперативный расчет за вторсырье в любых объемах;

- вывоз крупных партий лома нашим транспортом.

1. Стальные канаты и проволока 13А

Обозначения по данному СТО СМК

Требования к габаритным размерам и массе

Габаритный кусковой лом. Габариты не более 650х350х250 мм. Толщина не менее 4 мм, насыпная плотность не менее 0,8 т/м 3 . Засоренность безвредными примесями не более 1% по массе.

Рельсы, разделанные колесные пары. Габариты не более 1000х500х500 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого.

Габаритный кусковой лом стальной углеродистый лом без примесей доменного присада, стального скрапа. Остальные требования согласно ГОСТ 2787-75.

Габаритный кусковой лом стальной углеродистый лом без примесей доменного присада, стального скрапа. Габариты не более 800х500х500 мм. Толщина не менее 4 мм, допускается 20% от массы партии с толщиной не менее 2 мм. Засоренность безвредными примесями не более 1,5% по массе.

Габаритный кусковой стальной углеродистый лом без примесей доменного присада, стального скрапа. Габариты не более 1500х500х500 мм. Толщина не менее 4 мм, допускается 10% от массы партии с толщиной не менее 2 мм. Диаметр труб не более 150мм. Трубы с большим диаметром должны быть сплющены, либо разрезаны по образующей. Засоренность безвредными примесями не более 1,5% по массе.

Габаритный лом, полученный от механической ножничной резки. Габариты не более 800х500х500 мм, без ограничений по толщине. Засоренность безвредными примесями не более 2,2% по массе. Насыпная плотность не менее 0,6 т/м 3 .

Пакеты из чистовых листовых, полосовых и сортовых металлоотходов. Пакеты должны иметь размеры не более 2000х1050х750 мм и плотность не менее 1500 кг/м 3 . Засоренность безвредными примесями не более 1,0% по массе. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженым, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным. Углеродистая стружка не допускается. Легированная стружка допускается в пакетах из легированных металлоотходов. Масса пакета не менее 40 кг.

Пакеты из легковесных стальных отходов и лома плотностью не менее 1500 кг/м 3 . Пакеты должны иметь размеры не более 800х800х800 мм. Засоренность безвредными примесями не более 1,5% по массе. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженым, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным.

Пакеты из чистых листовых, полосовых и сортовых металлоотходов производства Тольяттинского автозавода и ему аналогичных. Габариты не более 800х800х800 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого.

Пакеты из чистых листовых, полосовых и сортовых металлоотходов. Габариты не более 800х800х1500 мм. Засоренность безвредными примесями не более 0,5% по массе. Содержание хрома, никеля, меди не более 0,05% по массе каждого.

Пакеты из легковесных стальных отходов и лома плотностью не менее 1000 кг/м 3 (допускается плотность не менее 0,7 т/м 3 в количестве не более 10% от массы партии). Пакеты должны иметь размеры не более 2000х1050х750 мм. Засоренность безвредными примесями не более 2,0% по массе. Допускается стружка. Не допускается наличие лома и отходов цветных металлов, углеродистая сталь не должна смешиваться с легированной. Металл не должен быть луженным, эмалированным, покрытым цветными металлами, горелым, разъеденным кислотами, проржавленным. Масса пакета не менее 40 кг.

Требования к размерам и массе

Габаритный стальной лом

ГОСТ 2787-75. Габаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, стального скрапа. Габариты: 800х500х500 мм, толщина от 6 мм, диаметр труб до 150 мм. Засоренность безвредными примесями не более 1,5%.

Габаритный кусковой стальной углеродистый лом без примеси чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Габариты: 1500х500х500 мм, толщина от 4 мм, диаметр труб до 150 мм. Засоренность безвредными примесями не более 2%.

ГОСТ 2787-75. Допускается наличие оцинкованного лома в количестве не более 15% от массы партии. Масса пакетов должна быть не менее 40 кг, при плотности не менее 700 кг/м 3 . Засоренность безвредными примесями не более 2%.

Состав, степень чистоты, габариты и масса согласно ГОСТ 2787-75.

Засоренность безвредными примесями не более 0,5%.

Лом из-под пресс-ножниц

Стальной углеродистый лом, полученный от механической ножничной резки. Габариты: не более 800х500х500 мм, толщина не регламентируется. Засоренность безвредными примесями не более 2%. Насыпная плотность не менее 0,65 т/м 3 .

Оцинкованный стальной углеродистый лом, полученный от ножничной резки с предварительной подпрессовкой. Габариты: не более 1500х500х500 мм, толщина не регламентируется. Засоренность безвредными примесями не более 2%

Негабаритный стальной лом

ГОСТ 2787-75. Негабаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Негабаритные стальные трубы очищенные от вредных примесей. Габариты не лимитированы, толщина от 6 мм, вес куска до 10 тн. Засоренность безвредными примесями не более 3%

Обрезь и отходы судовой стали:

Негабаритный кусковой стальной углеродистый лом без примесей чугуна, стружки, проволоки, доменного присада, тросов, скрапа. Негабаритные стальные трубы очищенные от вредных примесей. Габариты не лимитированы, толщина от 6 мм, вес куска до 5 тн. Засоренность безвредными примесями не более 0,5%.

Лом для пакетирования

ГОСТ 2787-75. Стальные листовые, полосовые и сортовые отходы, кровля, легковесный промышленный и бытовой лом, проволока. Габариты не лимитированы, толщина менее 4 мм. Засоренность безвредными примесями не более 2%.

Обрези стали 08ПС, 08Ю, 2215П. Габариты не лимитированы, толщина менее 4 мм. Засоренность безвредными примесями не более 0,5%.

Обрезь арматуры. Габариты: 800х500х500 мм, толщина от 4 мм. Засоренность безвредными примесями не более 0,5%.

Рельсы нерегламентированных размеров, колесные пары, детали верхнего строения ж/д путей, тележки. Резаные полувагоны (рамы, сцепки, борта), резаные платформы, цистерны. Габариты не лимитированы, засоренность безвредными примесями не более 1%.

Дробленные и резанные на шредерной установке стальные лом и отходы: кровля, легковесный промышленный и бытовой лом; листовые, полосовые и сортовые отходы. Допускается наличие стального оцинкованного лома. Толщина не более 6 мм. Засоренность безвредными примесями не более 0,5%.

Легированный стальной лом

ГОСТ 2787-75. Засоренность безвредными примесями не более 2%.

ЧУГУННЫЕ ЛОМА И ОТХОДЫ,

ПОДГОТОВЛЕННЫЕ ДЛЯ ПЕРЕПЛАВА 17А, 18А, 19А .

Общие требования к кусковому лому 17А, 18А, 19А для переплава:

1. Не допускается наличие лома и отходов цветных металлов.

2. Углеродистые лом и отходы не должны смешиваться с легированными.

3. Металл не должен быть горелым, разъеденным кислотами и проржавленным (налет ржавчины допускается).

4. Засоренность безвредными примесями не должна превышать 2% по массе.

5. Допускается примесь трудноотделимой стали не более 5% по массе.

6. Куски массой менее 0,5 кг допускаются в количестве не более 2% от массы партии.

Читайте также: