Жесткая заделка это закрепление при котором место закрепления не может

Обновлено: 18.09.2024

Длина заготовки и соотношение ее с диаметром играет наиболее существенную роль при выборе способа крепления ее на станке:

- Для коротких заготовок, в которых отношение длины к диаметру (l/d) не превышает 4, достаточно закрепления в патроне станка.

- При средней длине заготовки и отношении ее к диаметру в пределах от 4 до 10, необходимо надежное закрепление в патроне при поддержке и поджиме задним центром.

- Для заготовок значительной длины (при l/d, превышающем 10), кроме крепления в центрах или комбинированном креплении в патроне с поддержкой заднего центра, потребуется дополнительный упор на люнет.

Зажатая в центрах заготовка – наиболее часто встречающаяся модель крепления детали на станке. При таком способе крепления можно обеспечить необходимую точность обработки концентрических поверхностей, даже если требуется переустановка обрабатываемой детали. В центрах обрабатываются детали не только на токарных, но и на шлифовальных станках. Обработка в центрах является наиболее технологичным способом, обеспечивающим более высокую точность изготовления детали в соответствии с требованиями технологии.

Оправки токарные при обработке в центрах

Токарные оправки – основные приспособления при установке деталей в центрах. Устройство токарных оправок и крепежные элементы обеспечивают надежность системы приспособление-инструмент-деталь и, соответственно, качество обработки по точности и чистоте.

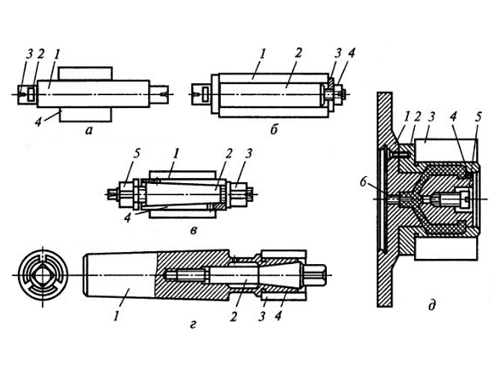

Рис. 1. Токарные оправки:

а – оправка с малой конусностью: 1 – оправка; 2 – лыска; 3 – центровое отверстие; 4 – заготовка; б – цилиндрическая оправка: 1 – заготовка; 2 – оправка; 3 – быстросменная шайба; 4 – гайка; в – разжимная (цанговая) оправка: 1 – заготовка; 2 – оправка; 3, 5 – гайки; 4 – цанга; г – шпиндельная оправка: 1 – конусная поверхность; 2 – винт; 3 – заготовка; 4 – цилиндрическая поверхность; д – оправка с упругой оболочкой: 1 – корпус; 2 – втулка; 3 – заготовка; 4 – пробка; 5 – винт, 6 – упор

На приведенных примерах (рис. 1) представлено несколько способов крепления заготовок в оправках:

- Рис. 1, а наглядно показывает способ установки детали 4 на токарной оправке 1 с натягом, который обеспечивается за счет незначительной конусности оправки. Деталь устанавливают (аккуратно забивают деревянной киянкой) на предварительно смазанный конус оправки. Хвостовик оправки снабжен лыской 2 для болта, служащего для крепления хомутика. Заготовка может располагаться вдоль оси оправки, место ее окончательного расположения находится в соответствии с размерами базового отверстия заготовки.

- На рис. 1, б показана установка заготовки 1 с помощью цилиндрической оправки 2, закрепленной гайкой 4 с шайбой 3. Небольшие размеры гайки обеспечивают удобство крепления заготовки на оправке. При такой установке детали на оправку возможен небольшой зазор, что влияет на точность обработки – это следует учитывать при выборе способа крепления детали.

- На рис. 1, в показана конструкция разжимной цанговой оправки, которая состоит из: оправки 2, цанги 4 с внутренней конической и наружной – цилиндрической поверхностями, и зажимных гаек 3 и 5, для которых на хвостовиках оправки нарезана резьба. Вместе с деталью 1, закрепленной на цилиндрической наружной поверхности, цанга надевается на оправку и поджимается гайкой 3. В результате упругие лепестки цанги расходятся, надежно удерживая заготовку. Чтобы снять деталь с оправки, достаточно ослабить гайку 3 и отвинтить гайку 5.

- Рис. 1, г позволяет продемонстрировать еще один способ использования токарной оправки, на этот раз шпиндельной, с конусным хвостовиком 1, который вставляется напрямую в шпиндель. Заготовка 3 устанавливается на цилиндрической части оправки 4 и поджимается винтом 2, за счет чего создается натяг при креплении заготовки.

- Крепление заготовки на оправку с упругой оболочкой, рис. 1, д, происходит за счет деформирования тонкостенной втулки 2 рабочим веществом – гидропластом. Корпус 1 оправки имеет сложную конструкцию, состоящую из фланца, при помощи которого оправка закрепляется на фланце шпинделя, и удлиненной части с канавками, которые, совместно с канавками тонкостенной втулки 2 образуют полости А, В, С, в которых содержится гидропласт. При закручивании винт 5 надавливает на плунжер 7 до упора 6. В результате давления рабочего вещества стенки втулки выгибаются наружу, создавая натяг с базовой поверхностью заготовки и надежно удерживая ее. Пробка 4 служит для перекрывания выхода воздуха во время заполнения полостей гидропластом.

Крепление длинных заготовок

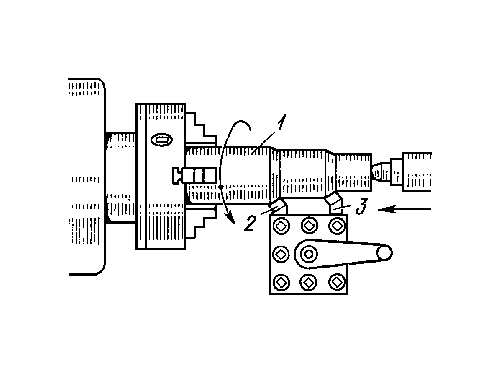

Из-за возможного прогиба длинные заготовки нуждаются в дополнительной поддержке, которая обеспечивается за счет заднего центра (видно на рис. 2).

Крепление выполняется в следующем порядке:

- заготовка предварительно устанавливается в патроне;

- прижимается при помощи заднего центра;

- окончательно зажимается в патроне.

Этот способ обеспечивает жесткое крепление. Применяется, в основном, для черновой обработки.

Рис. 2. Задний центр в качестве опоры для длинных деталей

Крепление с помощью люнета

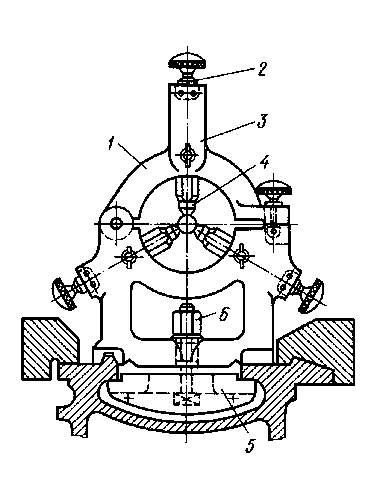

Если длина выступающей части заготовки превышает 15 см, рекомендуется применять люнеты – подвижные и неподвижные опоры. Отличие состоит в способе крепления:

- неподвижный люнет закрепляется стационарно на направляющих станины (рис. 3) при помощи планки 5 и крепежных гаек 6. Верх люнета 1 откидывается для установки детали, которая укладывается на опорные ролики 4 с регулировочными винтами 2 и дополнительными болтами. Для фиксации заготовки на роликах, на ней нужно проточить канавки.

Рис. 3. Неподвижный люнет:

1 – откидная крышка; 2 – винты; 3 – болты; 4 – ролики; 5 – планка, 6 - гайка

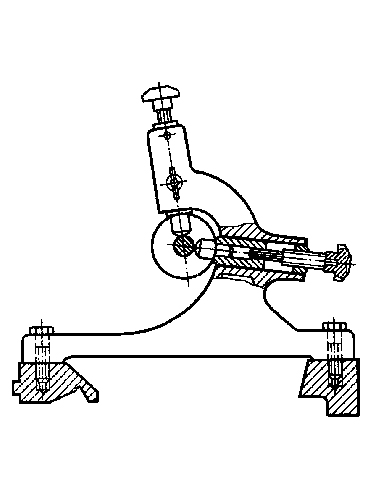

- крепление подвижного люнета выполняется к каретке суппорта, перемещаясь вместе с ней в осевом направлении. Конец детали фиксируется на двух роликовых опора люнета. В качестве третьей опоры выступает режущий инструмент (резец).

Рис. 3. Подвижный люнет

Крепление на планшайбу

Планшайба 2 выглядит в виде плоского диска, на котором прорезаны пазы в радиальном направлении или по концентрическим окружностям, закрепленного на фланце 1, шпинделя.

Неподвижные опоры трубопроводов

Назначение неподвижного закрепления трубопроводов в отдельных точках заключается в распределении температурных удлинений между отдельными компенсирующими устройствами и в уравновешивании осевых усилий в трубопроводе.

От правильного размещения неподвижных закреплений по длине трассы трубопровода во многом зависит величина температурных усилий и напряжений в трубах. Уменьшение последних всегда желательно, так как повышает эксплуатационную надежность теплопроводов. Поэтому при проектировании следует уделять большое внимание рациональному распределению неподвижных опор по трассе теплопроводов, а также их расчету на прочность.

Однако в общем случае невозможно рекомендовать какие-либо готовые решения, касающиеся разбивки неподвижных точек на проектируемом трубопроводе, а также выбора геометрических схем и оптимальной длины самокомпенсирующихся участков.

В частных случаях, например в теплопроводах с сальниковыми компенсаторами, практикой проектирования установлены предельные расстояния между компенсаторами и неподвижными точками. Для канальных подземных прокладок могут быть рекомендованы следующие расстояния:

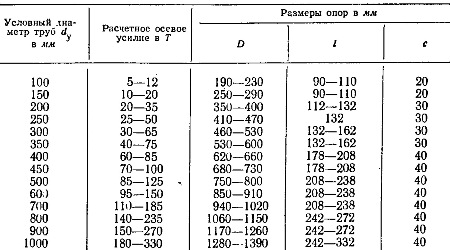

Условный диаметр труб dy в мм

В бесканальных теплопроводах предельные расстояния назначаются по расчету.

Неподвижные опоры в зависимости от действующих усилий разделяются на неразгруженные и разгруженные .

Неразгруженные опоры воспринимают и уравновешивают осевые усилия, вызванные гидростатическим давлением теплоносителя. Эти усилия зависят от диаметра труб и могут достигать очень больших величин.

Разгруженные опоры свободны от усилий, вызванных гидростатическим давлением.

Неразгруженные опоры, как правило, характерны для теплопроводов с сальниковыми компенсаторами, разгруженные — для теплопроводов с гибкими (П-образными или др.) компенсаторами, а также для участков теплопроводов с самокомпенсацией.

Конструкции неподвижных опор состоят из двух основных элементов: несущих конструкций (балок, железобетонных плит), на которые передаются усилия от трубопроводов, и собственно опор, при помощи которых осуществляется неподвижное закрепление труб (приварные косынки, хомуты).

Неподвижные опоры имеют следующие конструктивные варианты:

а) разъемные с хомутами на резьбовых соединениях;

б) неразъемные с непосредственной приваркой труб к несущим конструкциям опор;

в) неразъемные с приварными упорами;

г) щитовые из железобетонных плит (для подземных теплопроводов).

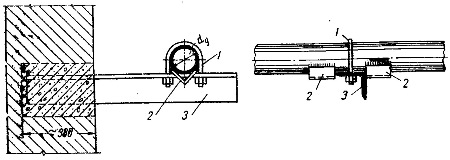

Неподвижная опора для труб dy

1 —- хомут из круглой стали;

2 — приварные упоры из угловой стали;

3 — опорная конструкция (консоль, заделанная в стену)

На рисунке изображено неподвижное закрепление, применяемое для труб dy

Неподвижная опора для труб dy= 125 — 300 мм

1 — хомут из круглой стали;

2 — приварные упоры;

3 — консоль из швеллера;

4 — вертикальные упоры, распределяющие нагрузку;

5 — шпилька для крепления консоли к стене.

На рисунке показано крепление к стенам консолей для неподвижных закреплений теплопроводов dу = 125-300 мм, рассчитанное на осевые усилия до 4000 кГ и вертикальную нагрузку (от веса труб) не более 1600 кГ.

На консоли действуют изгибающие моменты одновременно в двух плоскостях, что вызывает необходимость в устройстве упоров, распределяющих нагрузку на большую площадь стены. Плотное прижатие упоров к стене достигается затяжкой сквозной шпильки.

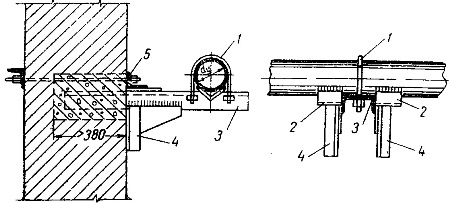

Неподвижная опора для труб dy>= 300 мм

1 — хомут из круглой стали;

2 — приварные упоры;

3 — консоль из двух швеллеров;

4 — горизонтальные упоры, распределяющие нагрузку;

5 — вертикальные упоры;

6 — сквозные шпильки для крепления консоли к стене

На рисунке приведена усиленная конструкция разъемного крепления, используемого для фиксации труб dy>=

300 мм к стенам.

Конструкция типовых разъемных креплений при помощи хомутов дается в СНиП 1-Г.7-62, где использованы нормали МВН—МСЭС 1324—56 и 1326—56; хомуты выполнены из полосовой стали. Однако правильнее их заменить хомутами из стали круглого сечения, а швеллер, к которому крепится трубопровод, расположить полками вниз, как это показано на рисунке.

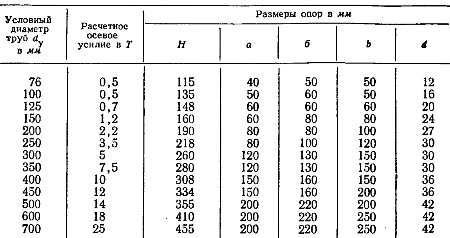

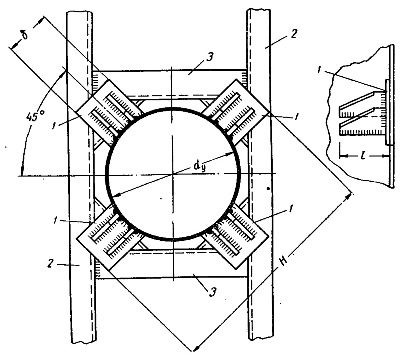

Неподвижная опора с двойными хомутами для труб d у = 76 — 700 мм

1 — хомуты из круглой стали;

2 — приварные упоры;

3 — опорная конструкция из швеллера

При этом можно более сильно притянуть хомуты к поверхности трубы; следовательно, увеличится сила трения, противодействующая проскальзыванию трубы в осевом направлении.

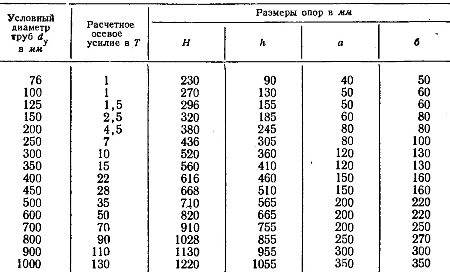

Основные размеры креплений, приведенных на рисунке, даны в таблице.

Размеры деталей и расчетные осевые усилия для неподвижных закреплений с хомутами

Хомутовое крепление не рекомендуется устанавливать на трубах диаметром более 700 мм. Оно недостаточно надежно даже для разгруженных опор.

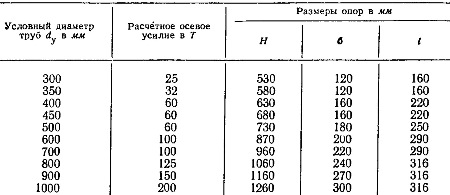

На рисунке приведена типовая конструкция (МВН 1316-56 и МВН 1322-56), нашедшая очень широкое применение в тепловых сетях для неподвижного закрепления труб в подземных камерах или в проходных туннелях к металлическим балкам или стойкам. Основные размеры приведены в таблице.

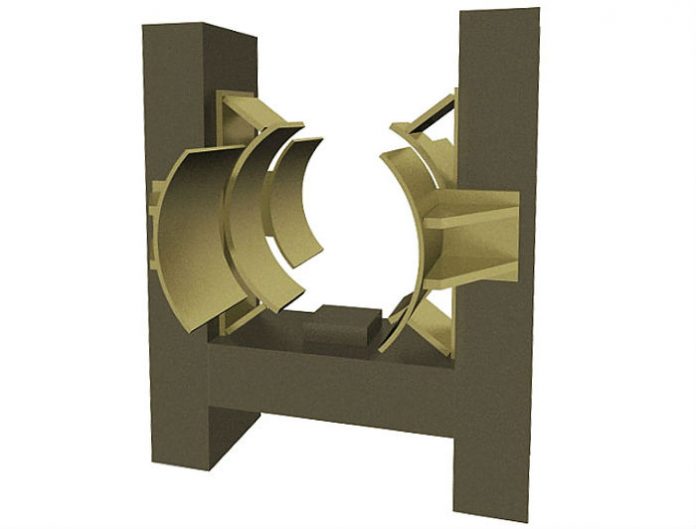

Типовая неподвижная опора для трубопроводов

1 — приварные упоры, усиленные ребрами жесткости;

2 — опорная конструкция из двух швеллеров,

3 — связи из угловой стали.

Размеры деталей и расчетные осевые усилия для неподвижных закреплений типовой конструкции

Типовое закрепление усиленной конструкции для труб большого диаметра по нормали МВН 1316—56 приведено на рисунке, а размеры даны в таблице.

Неподвижная опора типовой конструкции для труб большого диаметра

1 — приварные упоры с двумя ребрами жесткости;

2 — несущая конструкция из швеллеров;

3 — поперечные связи.

Размеры деталей и расчетные осевые усилия для неподвижных опорных креплений усиленной конструкции

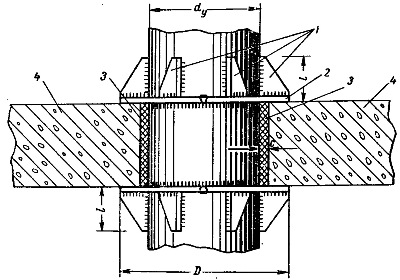

Широкое применение в проектировании подземных теплосетей, особенно при бесканальной прокладке (например, в теплосетях Ленинграда), находят опоры щитовой конструкции по нормали МВН 1329-60. Здесь осевое усилие передается приварными фланцами, усиленными ребрами жесткости, на железобетонную плиту. Плиты бетонируются после окончания монтажа трубопроводов и приварки упоров. Размеры опор приведены в таблице.

Неподвижная опора щитовой конструкции

1 — приварные упоры;

2 — приварные фланцы;

3 — зазор между трубой и щитом, заделываемый асбестовым шнуром;

4 — железобетонная плита (щит).

Размеры деталей и расчетные осевые усилия для опор щитовой конструкции

Щитовые опоры нельзя рассматривать как абсолютно неподвижные точки трубопровода. Под действием осевых нагрузок опоры могут перемещаться вследствие деформации окружающего грунта, особенно в первое время после монтажа, когда грунт еще недостаточно уплотнился. Однако это не ухудшает работу трубопровода, если перемещения не достигают слишком большой величины (не более 40—50 мм).

Наблюдается также податливость неподвижных опор металлической конструкции в подземных камерах, где опоры труб расположены на балках или стойках.

Однако чрезмерные перемещения опорных конструкций недопустимы, особенно для трубопроводов с сальниковыми компенсаторами, в которых они могут стать причиной серьезных аварий, так как при достаточно большом сдвиге опор в направлении оси труб может произойти вырывание концов труб из сальников компенсаторов. Неподвижные опоры на трубопроводах с сальниковыми компенсаторами, как правило, должны обладать повышенной жесткостью.

Как уже упоминалось в предыдущих статьях, статика изучает условия, при которых тела и материальные точки находятся в состоянии равновесия. Казалось бы, благодаря аксиомам статики, описывающим основные свойства силового взаимодействия между телами, решение задач равновесия тел не должно представлять трудностей - неизвестные силы можно найти, зная, что они должны уравновешиваться известными силами, отсюда и ключ к решению.

Тем не менее, основная сложность при расчетах заключается в том, что силы - векторные величины, и для решения задач необходимо знать не только их скалярные размерности (модули) , но и направление в пространстве, а также точки приложения. В результате получается, что каждая неизвестная сила содержит три вопроса: куда она направлена, где приложена, и какова ее величина?

Исключить некоторые неизвестные составляющие сил помогает анализ связей между телами. Как мы уже знаем, все тела и материальные точки подразделяются на свободные и связанные (несвободные) . В статике чаще всего приходится решать задачи, в которых рассматривается условие равновесия связанных тел, т. е. имеющих некоторые (или полные) ограничения на перемещение в пространстве относительно других тел.

Эти ограничения называются связями.

Примерами связей, ограничивающих перемещение тела, может послужить поверхность или какая-либо опора, на которой лежит тело, жесткая заделка части тела в массив, исключающая любое его перемещение, а также гибкие и шарнирные связи, частично ограничивающие возможность тела перемещаться в пространстве.

Анализ таких связей позволяет понять, какие силовые факторы возникают в них при противодействии перемещению связанного тела. Эти силовые факторы называют силами реакции или реакциями связей (обычно их называют просто реакциями) .

Силы, которыми тело воздействует (давит) на связи называют силами давления.

Следует отметить, что силы реакций и давлений приложены к различным телам, поэтому не представляют собой систему сил.

Силы, действующие на любое тело можно разделить на активные и реактивные.

Активные силы стремятся перемещать тело, к которому они приложены, в пространстве, а реактивные силы - препятствуют этому перемещению. Силы реакции связей относятся к реактивным силам.

Принципиальное отличие активных сил от реактивных заключается в том, что величина реактивных сил зависит от величины активных сил, но не наоборот. Активные силы часто называют нагрузками.

При решении большинства задач статики несвободное тело условно изображают как свободное с помощью так называемого принципа освобождаемости, который формулируется следующим образом: всякое несвободное (связанное) тело можно рассматривать как свободное, если отбросить связи и заменить их реакциями.

Типичные связи тел и их реакции

Рассмотрим наиболее часто встречающиеся связи, а также возникающие в них реакции при приложении нагрузок.

Идеально гладкая плоскость

Реакция идеально гладкой плоскости направлена перпендикулярно опорной плоскости в сторону тела, так как такая связь не дает телу перемещаться лишь в одном направлении - в сторону опорной плоскости, т. е. перпендикулярно ей (см. рисунок 1,а) .

Если же тело находится на наклонной плоскости, то силу его тяжести G можно разложить на две составляющие, из которых одна будет направлена параллельно плоскости (Xa), другая - перпендикулярно ей (Ya). При этом первая сила будет стремиться передвигать тело по плоскости в сторону уклона, а вторая - прижимать его к плоскости (см. рисунок 1,б) .

Реакция наклонной плоскости будет равна по модулю составляющей, перпендикулярной плоскости и направлена в сторону, противоположную этой составляющей, уравновешивая ее. Если тело касается плоскости одной точкой (например, шар или угол) , то реакция будет приложена к этой точке тела.

В других случаях, когда тело касается плоскости некоторой поверхностью, имеет место взаимодействие посредством нагрузки, распределенной по этой поверхности (распределенной нагрузки).

Идеально гладкая поверхность

Идеально гладкая поверхность (отличается от плоскости криволинейностью) реагирует перпендикулярно касательной плоскости, т. е. по нормали к опорной поверхности в сторону тела, так как нормаль - единственное направление перемещения тела, которое не допускает данная связь (см. рисунок 1,в) .

Закрепленная точка или ребро угла

В случае, если перемещение тела ограничивается закрепленной точкой или ребром угла, реакция связи направлена по нормали к поверхности идеально гладкого тела в сторону тела, так как нормаль к поверхности тела - единственное направление, движение в котором ограничено этим видом связи (см. рисунок 1,г) .

Гибкая связь

Реакция гибкой связи (гибкая нить) не дает телу удаляться от точки подвеса и поэтому направлена вдоль связи от тела к точке подвеса, т. е. известны точка приложения реакции гибкой связи и ее направление. На рисунке 2 изображена гибкая связь, служащая связующим звеном между двумя стержнями и телом.

В конструкциях широкое распространение имеют связи, которые называются шарнирами. Шарнир представляет собой подвижное соединение двух тел (деталей) , допускающее только вращение вокруг общей точки (шаровой шарнир) или вокруг общей оси (цилиндрический шарнир) . Рассмотрим, какие реакции возникают при связывании тела с помощью шарниров.

Идеально гладкий цилиндрический шарнир

При связывании тела цилиндрическим шарниром возможно его перемещение вдоль оси шарнира и вращение относительно этой оси. Реакция цилиндрического шарнира расположена в плоскости, перпендикулярной его оси и пересекает эту ось. Направление вектора реакции шарнира на этой плоскости зависит от направления вектора нагрузки.

Примером цилиндрического шарнира может послужить обыкновенный подшипник качения.

Идеально гладкий шаровой шарнир

В этом случае заранее известно лишь то, что реакция проходит через центр шарнира, так как тело, связанное шаровым шарниром, может поворачиваться в любом направлении относительно оси шарнира, но не может совершать никаких линейных перемещений в пространстве, т. е. удаляться от центра шарнира или приближаться к нему.

Идеально гладкий подпятник

Подпятник можно рассматривать, как сочетание цилиндрического шарнира и опорной плоскости, поэтому реакция подпятника считается состоящей из двух составляющих: Xa и Ya . При этом одна из реакций будет направлена вдоль нормали к опоре в сторону тела (как у опорной плоскости), другая - перпендикулярно оси подпятника (как у цилиндрического шарнира) .

Полная реакция подпятника будет равна векторной сумме этих составляющих: Ra = Xa +Ya.

Стержень, закрепленный шарнирно

Стержень, закрепленный двумя концами в идеально гладких шарнирах и нагруженный концами (рис. 2) , реагирует только по линии, соединяющей оси шарниров, т. е. вдоль своей оси (согласно III аксиоме статики) . При этом реакция стержня может быть направлена и к центру шарнира (точке крепления) , и от него (в зависимости от направления нагрузки) , поскольку этот вид связи удерживает тело на фиксированном расстоянии, не позволяя ему удаляться или приближаться. Этим стержень принципиально отличается от гибкой связи, у которой реакция всегда направлена от точки крепления в сторону связи (гибкая связь удерживает тело только от удаления, не запрещая ему приближаться к точке крепления) .

Жесткая заделка

Этот вид связи полностью лишает тело возможности перемещаться в любом направлении и вращаться относительно какой-либо оси или точки.

При жесткой заделке тела ( рис. 3 ) в опоре возникает не только реактивная сила RA , но и реактивный момент МA .

Жесткая заделка является "темной лошадкой" при вычислениях, поскольку изначально ни направление реакций, ни их величина неизвестны, особенно если нагрузка представлена системой сил. Тем не менее, используя разложение активных сил на составляющие, последовательно можно определить и реактивную силу RA , и реактивный момент MA , действующие в жесткой заделке.

В случае, если тело связано не только жесткой заделкой, но и другим видом связи, задача становится нерешимой обычными методами статики, поскольку неизвестных реакций больше, чем возможное количество уравнений равновесия.

Пример решения задачи по определению реакций жесткой заделки приведен на этой странице.

Понятие бруса и балки в технической механике

В статике нередко приходится решать задачи на условие равновесия элементов конструкций, называемых брусьями.

Брусом принято считать твердое тело, у которого длина значительное больше поперечных размеров. Осью бруса считается геометрическое место (множество) центров тяжести всех поперечных сечений этого бруса.

Брус с прямолинейной осью, положенный на опоры и изгибаемый приложенными к нему нагрузками, называют балкой.

Устойчивость, надежность и долговечность сборных зданий сооружений во многом зависят от качества выполнения рабочих стыков сборных элементов и конструкций и их замоноличивания.

В зависимости от количества и вида сопрягаемых элементов соединения делятся на стыки, узлы и швы. Соединение между собой в одном месте двух конструктивных элементов (например, колонны с фундаментом) называется стыком, а трех и более элементов – узлом. Примером последнего может служить соединение колонны, ригеля и плит перекрытий в многоэтажных каркасных зданиях. Швом называют место контурного соединения (соприкасания) между отдельными конструктивными элементами, например плитами покрытий, стеновыми панелями и др.

В зависимости от места сборки конструкций стыки и узлы бывают заводские, укрупнительные и монтажные. Укрупнительные соединения выполняются на площадках укрупнительной сборки, монтажные – при монтаже конструкций на объекте.

Соединения с помощью сварки, болтов или заклепок относятся к (сухим). Замоноличенными называются соединения, где промежутки между конструктивными элементами заделываются бетоном, раствором, пластическими массами и другими материалами. При устройстве таких соединений в большинстве случаем, необходима установка опалубки для укладки замоноличивающего материала и выдерживания его в определенных условиях до набора требуемых свойств.

Смешанные соединения наиболее сложные. В них конструктивные элементы первоначально свариваются или соединяются болтами (заклепками), а затем замоноличиваются. Чтобы предотвратить коррозию, на металлические элементы соединений наносят до замоноличивания антикоррозионные покрытия.

Соединения сборных железобетонных колонн одноэтажных промышленных зданий с фундаментами стаканного типа замоноличивают бетоном после выверки и закрепления колонн с помощью монтажных приспособлений (рис. 6.25). Для обеспечения возможности последующего извлечения клиновых вкладышей последние до бетонирования закрывают кожухами, которые снимают после начала схватывания бетона. Класс бетона принимается по проекту, но не ниже В15. Клиновые вкладыши извлекают после достижения бетоном прочности, указанной в ППР, а в случае отсутствия указаний – при 70 % проектной прочности. Гнезда от вкладышей заделывают бетоном. Вместо клиновых вкладышей возможна установка бетонных или стальных клиньев.

Стык подкрановых железобетонных балок с колоннами обеспечивается соединением сваркой закладных деталей (рис. 6.25, б). Сварку выполняет дипломированный сварщик в соответствии с проектом: длина шва, высота катета шва. Это – рабочий стык, воспринимающий все расчетные нагрузки.

После этого звено бетонщиков замоноличивает стык мелкозернистым бетоном на быстротвердеющем расширяющемся цементе.

Для замоноличивания стыка бетоном устанавливают инвентарную опалубку, состоящую из трех щитов-накладок (две боковые и одна передняя) и зажимных скоб, Собранная опалубка закрепляется на стыке зажимными винтами. Распалубку производят при наборе бетоном 50 % проектной прочности.

Стык железобетонной фермы или балки выполняется на сварке (рис. 6.25, в). Предварительно строительная конструкция закрепляется анкерными болтами в голове колонны, а после окончательной выверки положения конструкций опорный лист фермы сваривается с закладной деталью на колонне двумя боковыми швами.

Плиты покрытия соединяются со стропильными конструкциями (балки, фермы) путем приварки закладных деталей ребер плиты в местах опирания к закладным деталям верхнего пояса стропильных конструкций. Первая смонтированная плита приваривается в четырех опорных местах, а последующие – не менее чем в трех. Швы замоноличивают бетоном или раствором марки, указанной в проекте, но не ниже М50. Для предотвращения вытекания раствора или цементного молока в нижней части шва прокладывают жгут из кровельного материала (рубероид, пергамент и др.).

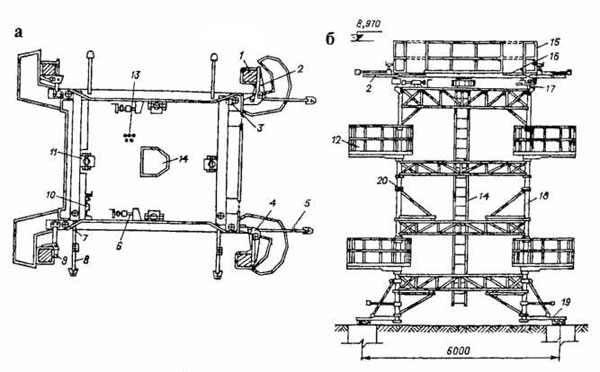

При возведении каркаса многоэтажных зданий существенно повышаются требования к точности сборки конструкций и значительно уменьшаются допуски. Для их возведения свободный метод монтажа, применяемый для одноэтажных промышленных зданий, не используется. При сборке многоэтажных зданий используются специальные механические устройства – кондукторы: одиночные, групповые (рис. 6.32, 6.33), а также высокоточные системы рамно-шарнирных индикаторов на 8… 12 колонн (РШИ) (рис. 6.34). Системы РШИ позволяют исключить операцию выверки колонны. После постановки колонны в гнездо РШИ выполняется рабочий стык. Точность установки колонны обеспечивается инструментальной выверкой всей системы РШИ и жесткостью ее каркаса.

Одиночный кондуктор для установки колонны на колонну Последовательность монтажа элементов каркаса с применением одиночного кондуктора: а – установка кондуктора; б – установка колонн; в – укладка ригелей 1-го этажа; г – укладка рядовых плит перекрытий 1-го этажа; д – снятие кондуктора; е – укладка ригелей 2-го этажа; ж – укладка связевых плит 2-го этажа; з – укладка плит перекрытий 2-го этажа; 1 – одиночный кондуктор; 2 – оголовок нижестоящей колонны; 3 – колонна; 4 – хомут; 5 – ригель; 6 – передвижные подмости; 7 – плита перекрытия; 8 – связевая плита

Схема рамно-шарнирного индикатора: а – план; б – вид сбоку; 1 – монтируемая колонна; 2 – трос для закрепления колонн; 3 – колонна; 4 – поворотный хомут; 5 – продольная тяга; 6 – узел продольного перемещения; 7 – натяжное устройство хомута; 8 – поперечная тяга; 9 – подвижной упор хомута; 10 – узел поперечного перемещения; 11 – тормозные узлы крепления рамы; 12 – поворотная люлька; 13 – настил; 14 – лестница; 15 – ограждение; 16 – плавающая рама; 17 – шариковые опоры; 18 – стойки подмостей; 19 – опорная лапа; 20 – фланцевый стык

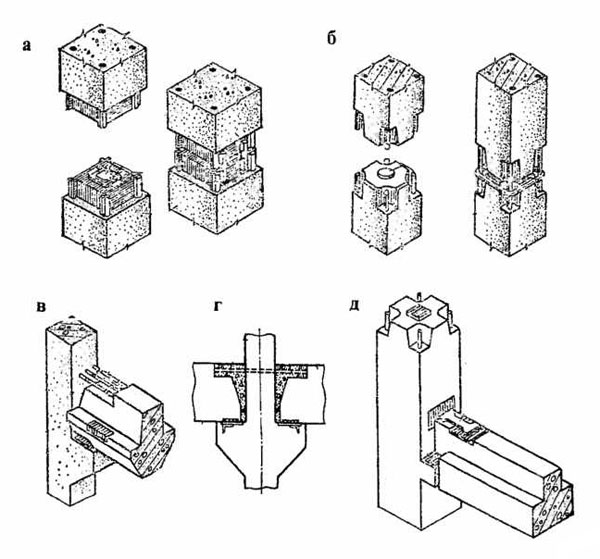

Сопряжения (узлы) отдельных элементов каркаса показаны на рис. 6.35. Технология выполнения сопряжений следующая.

Стыковка колонн по высоте (ярусам) производится путем соединения выпусков продольной арматуры колонн встык с помощью ванной сварки, установки на арматурные стержни спиральной арматуры, хомута и последующего замоноличивания бетоном не ниже В25.

Узлы сопряжения каркаса многоэтажного здания: а – стык колонны на накладках; б – то же, с ванной сваркой рабочих стержней (выпусков); в – соединение ригеля с колонной с ванной сваркой арматурных выпусков и проходных стержней; г – замоноличивание стыка; д – соединение на накладках со сваркой закладных деталей

Замоноличивание стыка выполняется с помощью опалубки и осуществляется двумя способами в зависимости от типа опалубки. При использовании инвентарной стальной опалубки замоноличивание выполняется в два этапа. На первом этапе производят зачеканку полости между стыкуемыми оголовками жестким мелкозернистым бетоном, на втором – устанавливают вокруг стыка инвентарную опалубку, состоящую из двух Г-образных частей и соединяемую на болтах. Бетонную смесь подают через боковые карманы и уплотняют. После завершения работы оставшийся в карманах бетон срезают заподлицо с гранями колонны с помощью забивной стальной задвижки. Опалубку снимают после набора бетоном не менее 30 % проектной прочности.

При рамно-связевой схеме зданий жесткость соединения ригелей с колоннами достигается следующим образом. Сваривают между собой закладные детали в нижней части и арматурные выпуски в верхней части ригеля. Зазор в нижней зоне стыка между ригелем и колонной расчеканивают жестким бетоном или раствором. Затем на узел устанавливают и закрепляют инвентарную металлическую опалубку и оставшуюся полость заполняют бетоном класса не ниже В15.

Соединение плит перекрытий с ригелем и между собой обеспечивается привариванием закладных деталей на нижней части ребер в местах опирания и в верхней части опорных полок ригеля с последующим замоноличиванием швов между плитами и вокруг колонн бетоном. Межколонные и крайние плиты, расположенные вдоль стен здания, приваривают к ригелям в четырех местах и соединяют между собой по верху концов продольных ребер стальными накладками.

Остальные плиты, кроме одной последней плиты пролета, приваривают в двух (при опирании на полки) или в трех (при опирании на верх ригеля) местах.

Конструктивные решения стыков колонн по высоте могут быть со стальными оголовками и без оголовков.

Стык колонн со стальными оголовками выполняют в следующем порядке. После выверки и закрепления соединяемых частей к стальным оголовкам колонн приваривают арматурные накладки. Затем зазор между торцами колонн расчеканивают и к накладкам приваривают по периметру арматурную сетку.

Наружные стеновые панели в каркасных зданиях могут быть самонесущие или навесные. Самонесущие панели опираются друг на друга. Вертикальные нагрузки передаются на рандбалки, горизонтальные – на колонны через привариваемые к ним крепежные уголки или стержни с накладками. Навесные панели после установки на опорные столики приваривают сверху и снизу к соединительным деталям колонн (рис. 6.25, д; е).

Горизонтальные и вертикальные швы стеновых панелей заделывают цементным раствором. При повышенных эксплуатационных требованиях швы герметизируют снаружи упругой прокладкой и мастикой. Замоноличивание швов выполняют в следующем порядке. Перед монтажом очередной верхней панели расстилают раствор по горизонтальной поверхности ниже установленной смежной панели. После установки и закрепления верхней панели навешивают опалубку на вертикальный стык и заливают его раствором. С внутренней стороны швы между панелями расшиваются или затираются цементным раствором.

Герметизацию и защитное покрытие наружных швов выполняют с навесных люлек.

Читайте также: